Еден од главните услови за добивање на висококвалитетни и точни заварувачки споеви се квалитетни, соодветно избрани електроди за заварување со апарат за инверторот.

Современиот пазар има многу голем опсег за електрично заварување. Сите од нив се разликуваат во вид, материјал за обложување и други карактеристики. Подолу ви предлагаме да се запознаете со достапните опции и да изберете најсоодветен.

Содржина

Видови на заварувачки електроди за инвертер

Сите постоечки електроди за електрично заварување се поделени на топење и не топење. Во срцето на топената електрода е жичана прачка изработена од метална жица, покриена со специјален слој од надворешната страна. Благодарение на облогата, лакот за заварување може стабилно да гори, а облогата, исто така, обезбедува добра заштита на споеви од гас и згура.

Електроди, чија цел е да се заваруваат челици од недефиниран состав, како и бакар, нерѓосувачки челик, леано железо и други метали, се направени од одредена легура. Најчесто најчесто се користат непроводливи типови на електроди при работа со аргонско заварување.

Работните елементи за заварување се достапни во различни должини и дијаметри. Должината на електродата зависи од карактеристиките на легирање на жичаната шипка на производот и може да биде од 30 до 45 сантиметри.

Без оглед на дијаметарот, сите видови на електроди се широко користени. Единствен исклучок е дијаметарот од 1,6 мм. Овој тип на електроди е достапен само на барање. Руски заварувачи практично не се користат.

Најчесто користената класификација на сите постоечки електроди е според нивната намена. Врз основа на овој параметар, електродите се поделени на:

• Дизајниран за работа со јаглеродни и нисколегирани челици.

• За работа со челици отпорни на топлина.

• "Електроди за нерѓосувачки челик" - за работа со високолегиран челик.

• "Електроди за алуминиум".

• Електроди за заварување на бакарни делови и производи базирани на него.

• Електроди за леано железо.

• За поправка и површина.

• За операции на заварување на метали чиј состав не е дефиниран.

Често се користи класификација според типот на премачкување на електроди. Постојат четири главни видови премази, но само два се широко користени.

Електроди на основниот тип.

Тие го добија своето име, бидејќи прачката на електродата има т.н. главен слој. Најпопуларниот меѓу главните електроди е SSSI 13/55 модел. Употребата на овој производ овозможува да се добијат висококвалитетни рабови кои имаат висока отпорност на удар, сила и еластичност. Покрај тоа, овие зглобови ретко покажуваат кристални пукнатини, тие се слабо подложни на "стареење". Електроди SSSI, како по правило, се користат за заварување работи со зголемена одговорност, и производи кои ќе работат во тешки услови. Недостатоците на овој тип на електроди вклучуваат издолжување на лакот, нестабилност на премазот на влага и 'рѓа, појава на скала или масло во регионот на заварување. Заедно, сето тоа може да доведе до појава на микропори. Освен тоа, главните електроди можат да работат само на обратна директна струја.

Вториот тип на електроди има рутил слој.

Овие производи се користат во делови за заварување направени од метал со ниска содржина на јаглерод. Најчесто се користи брендот MR-3. Овие електроди се одликува со добри технолошки квалитети, имено:

• Електричниот лак стабилно гори со постојана и наизменична струја.

• Топол метал не е практично испрскан.

• Високо квалитетни рабови за секоја позиција на деловите што треба да се заварат.

• Многу добра сепарација на згура.

• Електродите може да се користат за работа на валкани и 'рѓосани површини.

• Подготвените заварени рабови имаат многу добар изглед, без пори и шуплини.

• Погоден за заварувачки делови изработени од челик со ниска содржина на јаглерод.

Избираме електрода земајќи го предвид материјалот и начинот на работа

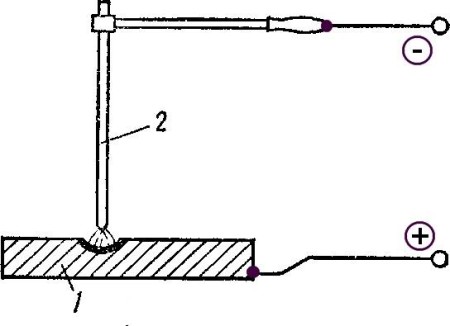

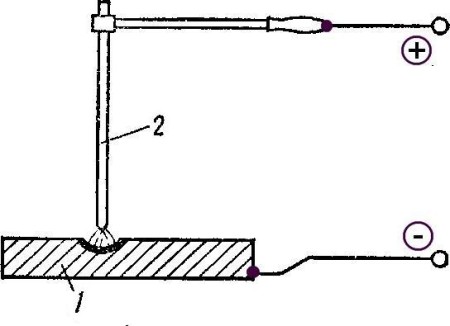

Правилниот избор на електродата за работа, се разбира, игра голема улога, сепак, се уште е потребно да се знае со каков поларитет и струја е неопходно да се работи во секој конкретен случај. Речиси сите инвертори користат директна струја. Работа со директна струја, дел на електродата може да се поврзе на неколку начини, имено:

Ако поларитетот е исправен, електродата е поврзана со "минус" и делот на "плус".

Кога работиме на обратен поларитет - напротив, електродата е поврзана со "плус", а работното парче на "минус".

За време на работата, повисоката температура се произведува на директен поларитет, ако се спореди со истите вредности при работење на обратен поларитет. Затоа, работата на обратен поларитет има смисла во следните случаи:

• Ако сакате да заварате тенок лим. Бидејќи температурата на обратниот поларитет е помала, работното парче нема да изгори.

• Кога работите со високо легирани челици. "Обратно" во овој случај значително ја намалува веројатноста за прегревање на делот.

Да работат на директен поларитет е подобро со масивни заготовки, кои треба да се затоплат добро за висококвалитетно заварување.

Во заварување, постојат три главни карактеристики кои директно влијаат на квалитетот на работата:

• Струја на заварување.

• Дијаметарот на работното парче.

• Дебелина на работниот материјал.

За почеток, неопходно е да се одреди зависноста на дијаметарот на работниот елемент и дебелината на делот за кој треба да се работи. На пример, челична дебелина до 1,5 мм. речиси секогаш се приготвува со помош на полуавтоматска машина или аргон заварување.

Лак заварување практично не се користи за ова. Дебелината на челикот од 2mm се готви со електроди со дијаметар од 2,5mm. За квалитетно заварување на челична дебелина од 3 мм, ви требаат електроди со дијаметар од 2,5-3 мм.

За челична дебелина од 5 mm - електрода 3.2-4 mm.

При работа со производи со дебелина од 6 до 12 мм. Се користат работните елементи со дијаметар од 4-5 мм.

За челик поголем од 13 мм. се користи електрода од 5 мм.

Важна точка: колку е поголем дијаметарот на електродата, толку е помала густината на работната струја. Како резултат на тоа, лакот почнува да осцилира, "талка", ја менува должината и се однесува неверојатно. Поради ова, длабочината на цвест се намалува, а ширината, напротив, се зголемува. Во повеќето случаи, производителите на такви електроди укажуваат на амбалажата потребната струја на заварување. Ако производителот не ги наведе потребните информации, неопходно е да се фокусираат на следните индикатори:

• За електрода со дијаметар од 2 mm потребна е струја од 55-65 А.

• За електрода со ширина од 2,5 мм - 65-80 А.

• За 3 mm - 70-130A.

• За 4 мм - 130-160 А.

• За 5 мм - 180-210 А.

• За 6 мм - 210-240 А.

Наспроти претходното - при изборот на работен елемент со одреден дијаметар за заварување, потребно е прво да се обрне внимание на дебелината на работното парче. Ако работите на тенка метална електрода со голем дијаметар, или ја надминувате струјата на заварување, секогаш има пори во зглобот.

Обележување на електроди за заварување

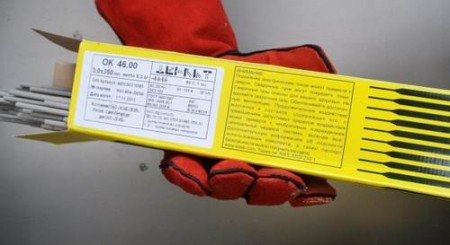

Најчестиот бренд кај странските производители на електроди е ESAB.

Името на секој тип на електроди на оваа марка започнува со OK, проследено со четирицифрена ознака. Има толку многу варијации во продажба, но најчести се следните:

• Во ред 46.00 - електродата е речиси идентична со својствата на брендот MR-3. Одлично за работа со нисколегирани и јаглеродни челици. Погоден за AC и DC. Обезбедува висококвалитетен слој.

• Добро 48.00. Дизајниран да работи на одговорни структури. Работајте само на директна струја.

• ОК 61.30 и ОК 63.20. Се користи за заварување "не'рѓосувачки челик" од скоро сите марки. Пред да го купите, дефинитивно треба да го прашате консултантот за продажба ако овие електроди се погодни за работа со одредена марка од нерѓосувачки челик.

• Во ред 68.81. Убав модел. Одлично за производите за заварување од челици со недефиниран состав и тешко се заваруваат делови.

• Добро 92.60. Електроди за леано железо и поврзување на делови од леано железо со различни видови челици.

• Добро 96.20. Електроди за алуминиум.

Критериуми за избор на соодветни електроди

Анализирајќи го горенаведеното, можете да идентификувате неколку клучни точки, кои мора да бидат сигурни да обрнете внимание, избирајќи електроди за електрично заварување. За да започнете со тоа, треба да одредите со каков метал да работите и да изберете една електрода од типот на метал. Ако треба да работите со одговорен дизајн, подобро е да не заштедите пари и да купувате производи од добро познат производител. На пример, шведските производи, кои ги споменавме погоре, се покажаа многу добри. Ако треба да заварувате делови од јаглероден челик, не заборавајте да ја одржувате површината чиста. Ако е покриен со масло, влажно или 'рѓосан, треба да купите електроди кои имаат рутил слој. Ако е неопходно да се работи на критични структури, се препорачува да се користат работни елементи со основен слој.

Меѓутоа, во секоја ситуација, треба да запомните дека сите производи бараат прелиминарна подготовка на површината. Покрај тоа, треба точно да ја одредите дебелината на работното парче, врз основа на која, изберете оптимална струја на заварување.

Процесот на селекција треба да се пристапи што е можно поодговорно. Ако електродите се избрани правилно, дури и најевтиниот инвертер може да готви речиси секој метал на највисоко ниво.

https://www.youtube.com/watch?v=E4in4gDJNvs