Sie können die Pflasterplatte selbst herstellen. Dazu müssen Sie wissen, welche Materialien für eine hochwertige Zusammensetzung benötigt werden, welche Werkzeuge zum Gießen verwendet werden und welche Arten von Platten und Typen es gibt. Wir werden darüber in dem folgenden Artikel sprechen.

Inhalt

Formen für die Herstellung von Fliesen, was ist das?

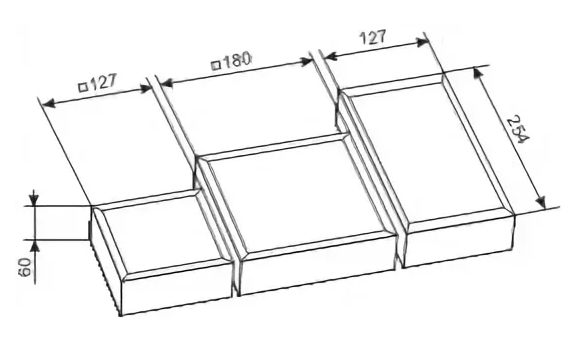

Form für Fliesen ist eine Art Rahmen, in den Beton gegossen wird. Dann nimmt die Mischung die Form dieses Skelettes an, wird in der platzierten Form gehalten, bis sie vollständig trocknet und für den beabsichtigten Gebrauch entfernt wird. Formen zur Herstellung von Fliesen können Sie selbst herstellen oder im Laden kaufen. Beim Bau von Supermärkten finden Sie alle notwendigen Materialien für die manuelle Produktion: Holzlatten, Gips, Nägel, Formen, Behälter, Schablonen.

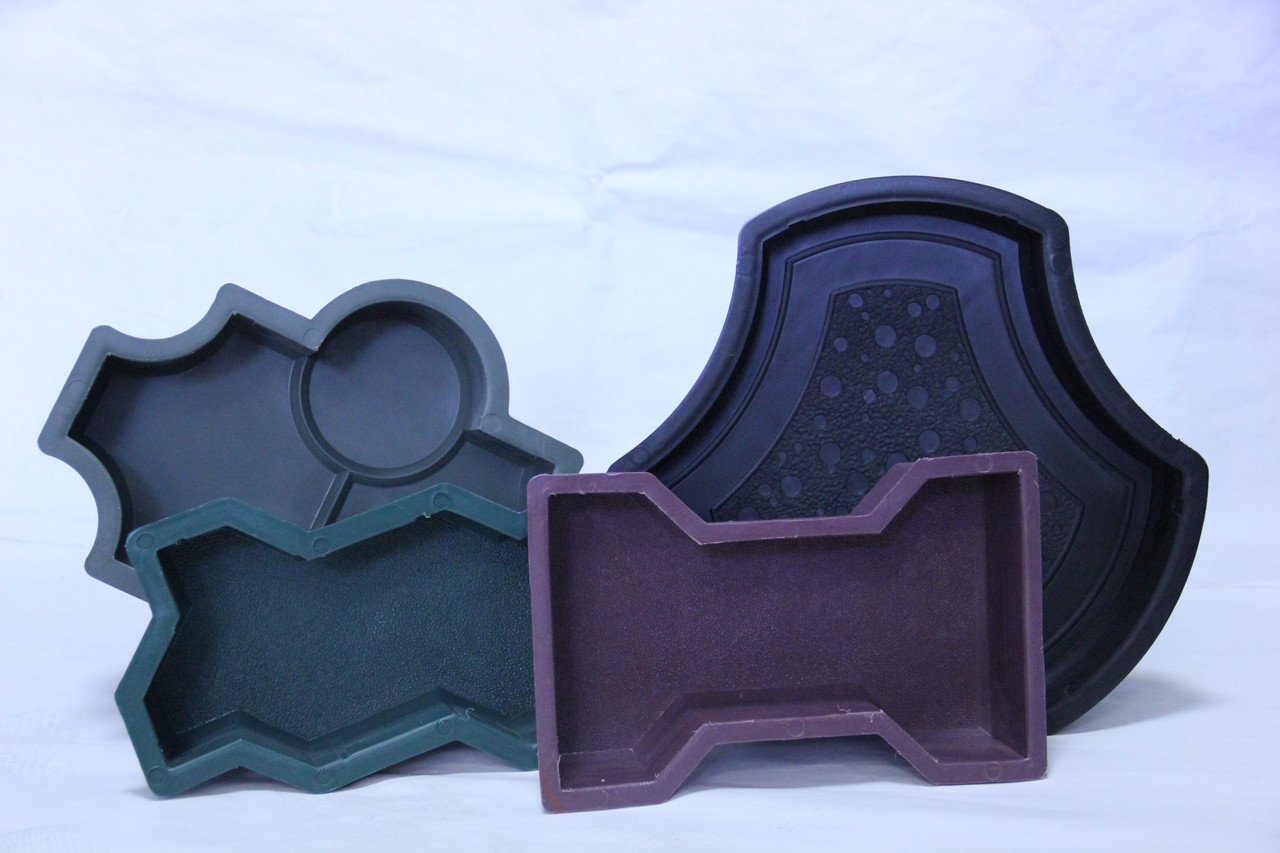

Es gibt viele Unterschiede zwischen vorgefertigten Formularen. Die Unterschiede liegen zunächst in der Qualität des Materials, dann in der Größe, in den Formen. Es ist üblich, folgende Formen für die Herstellung von Pflastersteinen zu unterscheiden:

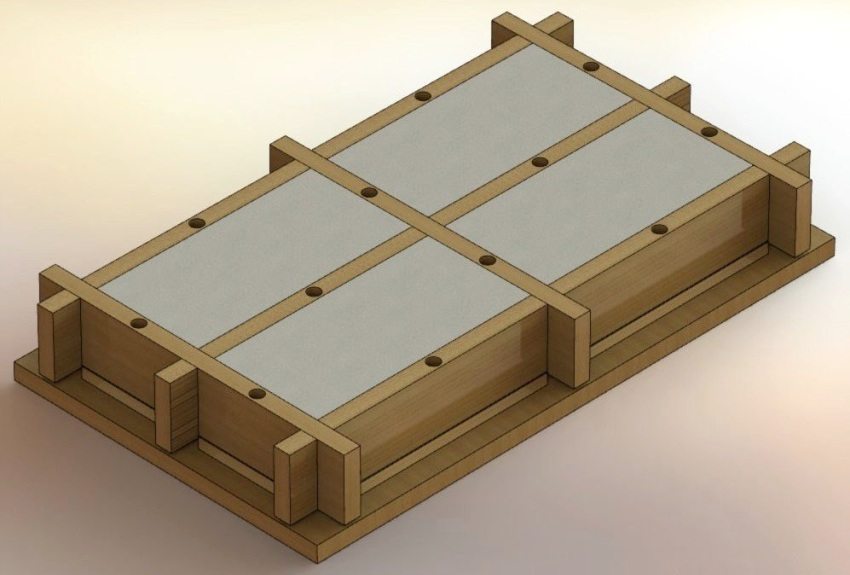

- Form aus Holz - Holzrahmen, der für den wiederholten Empfang von Fliesen ausgelegt ist. Aufgrund des Mangels an feuchtigkeitsbeständiger Beschichtung für eine lange Zeit reicht diese Form jedoch nicht aus. Diese Option wird jedoch als die wirtschaftlichste angesehen und kann unabhängig hergestellt werden;

- Form aus Silikon - hat eine starke Beschichtung, diese Form kann für eine lange Zeit verwendet werden. Nach der Herstellung der Fliesen wird das fertige Halbzeug gut von den Silikonwänden getrennt. Solche Formen können nicht nur für die Herstellung von Pflastersteinen, sondern auch für die Herstellung von Fassaden- oder dekorativen Fliesen verwendet werden;

- Kunststoffform - kostengünstig und auch ein wiederverwendbares Werkzeug. Verkauft in Supermärkten in verschiedenen Formen und Größen. Die haltbarsten Formen bestehen aus Polyesterol. Einer der offensichtlichen Mängel solcher Formen ist die schwierige Kerbe. Dieses Problem kann mit Hilfe von Schmiermitteln gelöst werden;

- Metallische Form - eine der langlebigsten Optionen. Nach Beendigung der Herstellung der Fliese in dieser Form wird sie leicht durch Klopfen extrahiert. In diesem Fall bleibt das Design der Form intakt. Bei der Auswahl von Metallformen ist es notwendig, auf Formen aus rostfreiem Stahl zu verzichten, da reine Eisenkonstruktionen bei Kontakt mit Wasser leicht oxidieren können;

- Formen aus improvisierten Materialien - Formen in Form von Behältern sind für Mauerwerk geeignet. Es lohnt sich, einen Behälter mit glatten Kanten ohne abgerundete Ecken zu wählen. So wird die fertige Fliese einfacher ohne Lücken anzudocken sein.

Kunststoffformen zur Herstellung von Fliesen

Formen aus Kunststoff - das günstigste Werkzeug zur Herstellung von Fliesen. Er hält mehr als 100 Produkte aus. Aus dem Polymermaterial können Sie die am besten geeignete Textur auswählen. Billige Formen können dreieckig, rund, rhomboid, zellulär, quadratisch oder rechteckig sein. Sie können in jedem Gebäude Supermarkt oder aus flüssigem Kunststoff gekauft werden.

Polyesterol wird zur Herstellung von Fliesenformen verwendet. Dies ist das haltbarste Polymer aus der Entladung von Kunststoffsubstanzen. In der Regel wird es in Form von Granulaten verkauft. Bei der Arbeit erhitzen und erhitzen sie sich in den Holzrahmen, der in das mobile Tablett eingesetzt wird. Nachdem die Form abgekühlt ist, wird das Skelett demontiert und die innere Oberfläche wird mit einem Sandpapier abgerieben. Die Kanten der Form werden also so flach wie möglich sein. Anschließend wird die Zelle mit Öl geschmiert und kann für die Arbeit verwendet werden.

Herstellung von Pflastersteinen mit eigenen Händen, Schritt für Schritt

Die einfachste und zuverlässigste Form für die Herstellung von Pflastersteinen, die selbst ein Anfänger bekommen kann, ist eine Holzform. Es kann aus Brettern oder Brettern hergestellt werden. Nur das Design einer solchen Fliese wird nicht die komplizierteste sein. In der Regel sind dies Holz- und Quadratformen gleicher Größe. Ähnlich können Sie in diesem Bild einen Rahmen in Form eines Hauses, einer Raute, eines Rechtecks bilden. Die Schwierigkeit des Designs liegt in der Mehrfachbindung der Wände der Form. Wenn Sie bereit für Experimente sind, dann füllen Sie die Nägel auf.

werkzeuge, Geräte, Zubehör

Bevor Sie beginnen, eine Form zu machen, müssen Sie die Form machen, von der wir die Pflasterplatte erhalten werden. Sie können es nach einer zuvor gezeichneten Skizze erstellen. So wird deutlich, wie viel Material für die Ernte benötigt wird. Alles, was Sie brauchen, ist ein einfacher Bleistift, Lineal und leeres Papier. Varianten von Materialien für die Form können von Holz zu Metall sehr unterschiedlich sein. Wir betrachten das einfachste Beispiel - die Form eines Baumes.

Machen Sie eine Holzform zur Herstellung von Fliesen wie folgt:

- Nehmen Sie ein Blatt Papier, skizzieren Sie es mit ungefährer Form und Größe. Dies kann ein Quadrat, ein Rechteck, eine Raute oder andere Formen sein. Berücksichtigen Sie die Herstellungsoptionen, damit sie aus dem ausgewählten Material hergestellt werden können.

- Übertragen Sie diese Parameter auf die Materialien. Messen Sie am Baum die Länge, Breite und Höhe der Lamellen;

- Schneiden Sie die Stangen mit einer Metallsäge oder einem Stichsäge in die richtigen Teile;

- Befestigen Sie die Klammern zusammen mit Klammern oder Nägeln.

ausrüstung für die Herstellung von Pflastersteinen

Viele Handwerker irren sich darin, dass für die Herstellung von Pflasterplatten nur eine Form benötigt wird. Neben dem Formular müssen Sie noch viele weitere Hilfswerkzeuge vorbereiten:

- Form - das wichtigste Werkzeug, das Sie im Laden kaufen oder selbst herstellen können;

- Tablett oder Ständer- Hier müssen Sie die gefüllte Form mit der Zementmischung füllen. Dort wird es trocknen und bis zum Moment der Extraktion bleiben. Wenn Sie eine Massenproduktion von Fliesen planen, ist es besser, ein großes Regal oder eine Palette zu bekommen;

- Kapazität - Es ist notwendig, die Lösung zu mischen. Es kann ein Metallbehälter oder ein Kunststoffbehälter sein, der speziell für das Mischen von Mörtel ausgelegt ist. Anstelle der Kapazität können Sie verwenden betonmischer;

- Schaufel - zum Mischen von Zement;

- Schaufel - zum Entfalten der Mischung auf gekachelten Formen;

- Schmiermittel - zum Verschmieren der Formen, um zu vermeiden, dass die Mischung mit den Rahmenwänden blockiert wird. Zu diesem Zweck können Sie gewöhnliches Pflanzenöl oder Fett verwenden, auch in Baumärkten werden spezielle Antihaft-Gleitmittel für Schimmelpilze verkauft;

- Stufe - mit Hilfe davon werden Sie bestimmen, ob die Form oder Reihe von Formen genau gleich ist;

- Verstärktes Mesh - erhöht die Stärke der Struktur;

- Spatel - notwendig für das Nivellieren der Oberfläche;

- Vibrierender Tisch - erforderlich für die Herstellung von Fliesen mit der Vibrationsmethode;

- Schleifpapier - mit abrasiver Schicht H6-8. Erforderlich, um das Schleifen auf der Oberfläche der Pflasterplatte abzuschließen.

zement für Pflasterplatten, wie man wählt

Zement für die Herstellung von Fliesen sollte in Übereinstimmung mit den Qualitätsmerkmalen ausgewählt werden, die zur Herstellung von Fliesen verwendet werden können. Ein solcher Zement sollte nicht auseinanderfallen, er sollte einen gewissen Anteil an Zementklinker, Gips und einigen mineralischen Zusätzen enthalten. Die Standards für den Gehalt von Stoffen werden von GOST festgelegt. Informationen über die Qualität der Zusammensetzung sind immer auf der Verpackung und den Begleitpapieren vorgeschrieben.

Ideal für die Herstellung von Gehwegplatten ist die Zementqualität M-400, PC-400 oder PC-500. Alles was die folgenden Abbildungen enthält, ist für die Herstellung von Fliesen nicht geeignet. Die erste Option, M-400, ist für Mauerwerk geeignet. PC-500 und verwandte Lösungen sind für eine professionellere Herstellung geeignet. Solche Massen können hohen Belastungen standhalten und zeichnen sich durch erhöhte Festigkeit aus.

Abkürzung PC bedeutet Portlandzement. Werte 400 und darüber geben den Grad der Härte des Materials an. D - weist auf das Vorhandensein von Zusatzstoffen hin, wenn die Zahlen neben diesem Buchstaben gleich - 0 sind, enthält die Zementmischung keine Zusatzstoffe. GOST lässt Verunreinigungen aus mineralischen Stoffen sowie Phosphor, Fluor, Bor in der Menge zu, die die entsprechende Dokumentation erlaubt. Qualitätszement hat keine Fremdgerüche, er hat einfach keine GOST-Rohstoffe. Die Farbe von Portlandzement ist von grau bis graugrün, wobei Grünschattierungen die Beimischung von Eisen anzeigen. Es ist besser, Material in Baumärkten zu kaufen, wo Sie von der entsprechenden Marke, Serie und dem Namen geführt werden.

wir bereiten eine Sand-Zement-Mischung vor

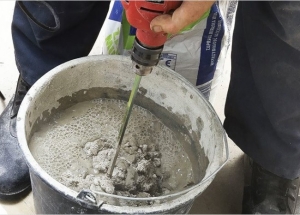

Sand-Zement-Mischung ist das Material, aus dem Pflastersteine hergestellt werden. Sie können es ohne spezielle Geräte vorbereiten. Es genügt, sich mit Qualitätszement (nicht niedriger als M-400), Sand, Kies, Weichmacher, Modifikator und Farbstoff zu versorgen, wenn Sie eine farbige Fliese herstellen wollen. Als Knetgerät können Sie einen Betonmischer oder einen herkömmlichen Trog mit einer Schaufel verwenden. Bereiten Sie eine Lösung für Formen im Verhältnis 1: 2: 2 vor, zuerst einen Teil des Wassers, dann zwei Teile Zement, dann fügen Sie 2 Stück Schotter hinzu.

In der Regel wird Zement in Geschäften mit der Verpackung von 25, 50 kg verkauft. Bei 50 kg Zement brauchen wir 2 Eimer Wasser (ca. 20 Liter). Das Wasser wird in frischer reiner Form genommen, dem Tank für vymeshivaniya hinzugefügt. Ein Weichmacher wird von oben hergestellt. Es wird nach den Anteilen für eine bestimmte Menge von kg zubereitet. In unserem Fall 50 kg. Dann ist der Farbstoff gefüllt, wenn es von Ihrem Rezept vorgeschrieben ist.

Nachdem der Schotter hinzugefügt wurde. Die Feinfraktion wird in 3 Eimern à 12 Liter abgefüllt. Die Mischung wird gründlich gemischt, dann wird in der gleichen Menge (3 Eimer oder 50 kg) Zement zugegeben. Die Mischung wird erneut gründlich gemischt. In der erhaltenen homogenen Masse wird der Schuttbunker wieder gefüllt, gemischt, dann wird Sand hinzugefügt. Als nächstes brauchen Sie 4 Eimer Sand. Nach jedem Eimer wird die Lösung gemischt. Wenn die Masse nicht genug Flüssigkeit ist, können Sie etwas Wasser einfüllen. Die letzte Stufe fügt einen weiteren Eimer Schotter (12 Liter) hinzu. Jetzt wird die resultierende Masse zu einer gleichmäßigen Dichte gemischt und verteilt sich über die Formen. Es wird besser sein, wenn die fertigen Formen mit einem Film bedeckt sind. So werden keine Trümmer oder plötzlichen Niederschläge die Fliese nicht verderben. Um sich nicht an der Lösung festzusetzen, müssen sie mit Öl oder einer speziellen Antihaftungsmischung vorgeschmiert werden.

Technologie der Herstellung von Pflasterplatten

In der Tat gibt es drei Arten von Technologie für die Herstellung von Pflastersteinen:

- Vibrator;

- Vibration;

- "Mit seinen eigenen Händen".

Einer der komplexesten und teuersten Prozesse ist die Herstellung von Fliesen unter Vibropress. Formen mit Fliesen werden auf einem Rütteltisch / Rüttelregal gehalten, dann mit einer Maschine gepresst und warten erst dann auf das Trocknen. Diese Produktion ist die zuverlässigste. Die Mörtelmasse wird während der Behandlung so schnell wie möglich. Alle Partikel der Mischung sind so eng wie möglich zusammengefügt. Mit Vibropress hergestellte Fertigfliesen können mit hoher Intensität auf Pfaden ausgelegt werden.

Fliesen für Bürgersteige, die durch die Vibrationsmethode hergestellt werden, können auch für Fußgängerwege, Parks, Anhäufungen an Haltestellen, in Höfen verwendet werden. Es wird auf einem speziellen Tisch mit Laufvibration von 2 Stunden vorbereitet. Danach wird der Vibrationsmodus ausgeschaltet und die Formen trocknen innerhalb von 2 Tagen auf natürliche Weise.

Die selbständige Herstellung von Gehwegplatten stellt meistens weder einen Rütteltisch noch eine Rüttelplatte zur Verfügung, da es sich um eine teure Ausrüstung handelt. Der Herstellungsprozess beschränkt sich auf das Kneten der Lösung im Behälter und das Layout der Formen. Eine solche Fliese gilt als zerbrechlicher und ist nur für den Hausgebrauch geeignet: Verlegen von Gartengehwegen, Platz in der Nähe des Hauses, Pavillon, Grill. Das heißt, an den Orten, an denen nur wenig Verkehr herrscht.

Hilfreiche Ratschläge

- Alle Formen für die Herstellung von Pflastersteinen sind für eine bestimmte Anzahl von Abgüssen ausgelegt. Darüber hinaus trocknet die Fliese innerhalb von 2 Tagen. Machen Sie daher so viele Formulare wie möglich. So können Sie in kurzer Zeit die benötigte Menge an Fliesen herstellen;

- Die einfachste Entnahme von Platten erfolgt aus Kunststoff- und Silikonformen. Dies erklärt sich durch ihre Flexibilität und Plastizität;

- Mischen Sie nur die Menge der Lösung, die in die vorhandenen Formen passt. Andernfalls wird die Lösung austrocknen und verschwinden. Selbst wenn Sie versuchen, eine Mischung aus zwei oder drei Tagen für eine Fliese zu verwenden, dann wissen Sie, dass solch eine Fliese mit kleinen Rissen bedeckt und zerfällt;

- Wenn Sie eine Zementmischung übrig haben, verwenden Sie sie, um die Risse in den Wänden des Hauses zu decken;

- Beim manuellen Kneten einer Fliesenmischung anstelle einer Schaufel können Sie einen Bohrer mit einer Düse zum Mischen von Lösungen verwenden;

- Als Formen für die Herstellung von Fliesen können Sie nicht nur Lebensmittelbehälter, sondern auch große Rohre verwenden;

- Verwenden Sie nur hochwertige Materialien für die Herstellung einer Sand-Zement-Mischung. Alle von ihnen sollten frei von fremden Verunreinigungen und Ablagerungen sein;

- Verwenden Sie die Fliese niemals vollständig trocken. Der Trocknungsprozess dauert mehr als 2 Tage. Nach 2 Tagen können Sie das Material einfach sicher aus der Form entfernen, aber der Fliesenhohlraum wird erst nach 10-12 Tagen gleichmäßig getrocknet.