Intention Gerät Epoxidfüllstoff eigener Boden muss durch die Verwendung von Trockenmischungen unterstützt werden, deren Zusammensetzung ist sorgfältig berechnet und Hersteller getestet. Natürlich basiert die Nützlichkeit der Schaffung eines Bodens und die Leichtigkeit der Vorbereitung einer Arbeitslösung mit nachfolgender Anwendung auf den Eigenschaften der Mischung und der Präsentation der Technologie.

Inhalt

Was ist ein Epoxid-Füllerboden?

Es ist bekannt, dass die Bulk-Floor-Technologie verwendet wird, um eine dekorative Beschichtung eines Betonsubstrats aufzubauen. Ein solcher Boden eignet sich für Industrie- oder Verwaltungsräume mit hoher Luftfeuchtigkeit und intensiver täglicher Belastung.

Die Epoxidböden sind hinsichtlich ihrer technischen Eigenschaften den Betonestrichen mit Druckfestigkeit und Härtung der Qualität der vorhandenen belasteten Unterlage überlegen.

technologie der Kreation und Komponentenzusammensetzung

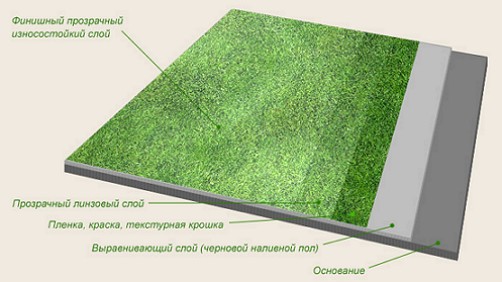

Die Schaffung eines selbstnivellierenden Bodens auf Epoxidbasis unterstützt die "Füll" -Technologie aus einer Zweikomponenten-Polymerzusammensetzung, gefolgt von einer Polymerisation: Epoxidharz ( komponente A) und Härter ( komponente B). Übertrieben kann der Schüttboden als ein zwei-, dreischichtiger Horizont aus einer Mischung dargestellt werden, deren Hauptfunktion die Dämpfung ist.

merkmale der Beschichtung und Umfang

Zu den Merkmalen und Vorteilen der Vorrichtung aus selbstnivellierenden Epoxid-Fußböden gehören:

• attraktives glänzendes Aussehen der Beschichtung nach dem Polymerisationsprozess

• Verbesserte Leistung (chemische Beständigkeit und Abriebfestigkeit)

• Unschädlichkeit der Komponentenzusammensetzung während des Aushärtens

• Möglichkeit, Schichten unterschiedlicher Dicke aufzubringen

• Kein Geruch beim Auftragen.

Aufforderung, dass der Umfang des Einlasses in dem flachen Boden die Praxis bestätigt, um einen glatten dampfdurchlässige Deckschicht Getönte schaffen und im Gerät dünnen Lackfließestrichen und hochgefüllten Basis aushärtet.

schichtdicke und Materialverbrauch

Die Dicke der Epoxid-Bodenbeschichtung hängt vom Zweck des Raumes und den zu erwartenden Belastungen ab. Wir werden zeigen, dass die Mindestdicke bis zu 2 mm beträgt, die maximale Dicke beträgt bis zu 5 mm. Die berechnete Dicke der Beschichtung wird von 2,0 bis 2,5 mm betrachtet. Die Erhöhung der Dicke der Beschichtung ist übrigens keine Garantie für die Schaffung von Super-Qualitäten.

eigenschaften von selbstnivellierenden Epoxidböden

Die Hauptmerkmale des Epoxidbodens sind:

• Belastungsgrenze für Biegung 7 N / mm2 und Kompression 25-35 N / mm2

• Haftfestigkeit auf einer nassen Betonoberfläche (7 Tage)

• Die Dicke der Schicht beträgt 20-35 mm bei einem Materialverbrauch von 18 kg / cm2

• Möglichkeit, den Boden nach 7 Tagen nach dem Auftragen der Mischung zu benutzen

• Geringer Abrieb und gute Feuchtigkeitsbeständigkeit.

Die fertige Lösung wird aufgetragen (gegossen) und mit einem speziellen Gestell über die Oberfläche verteilt. Der Verbrauch des Materials ist: Füllstoff Boden - 1,3-1,5 kg / qm M. Pro 1 qm, Oberflächen Färbung - 0,2 kg / qm.

Hilfreiche Ratschläge

Nützlicher Rat ist, die Formel für das Mischen von Komponenten einzuhalten, die vom Hersteller von selbstnivellierenden Epoxidböden und dem Materialverbrauch deklariert wurden.

Zum Beispiel kann eine chemisch stabile dünne Schicht von Epoxid-Beschichtung 2,5 mm dick und je nach Zustand des absorbierenden Grundverbrauches nach dem Pflichtverpackungsmaterial Primer zu erstellen: (Komponente A-20 kg, die Komponente B-4 Kg) Verbrauchsmaterial in einem Gewichtsverhältnis von A vermischen : B = 5: 1 wird 0,4-0,8 kg / m3 sein.

Wie erstelle ich einen selbstnivellierenden Epoxidboden?

Die Technologie zur Herstellung des Bodens muss mit einer glatten Arbeitsbasis versehen sein, so dass der Prozess des Gießens der Mischung während der Aktivität der hergestellten Lösung (20 bis 40 Minuten) durchgeführt wurde.

Die Technologie des Massenepoxybodens besteht aus den Stadien:

• Vorbereitung einer glatten Oberfläche durch maschinelles oder manuelles Schleifen und Grundieren der Basis

• Vorbereitung der Arbeitslösung durch Verbinden der Komponenten im erforderlichen Verhältnis

• die Schaffung einer Basisschicht aus der Lösung und ihre vollständige Trocknung

• Erstellung der endgültigen dekorativen Beschichtung.

Die geschaffene Grundschicht eines Schüttgut-Epoxidbodens sollte idealerweise Duktilität und gute Haftung auf der Betonsohle haben.

Nützliche Tipps von den Meistern, wie man den Epoxidboden füllt, werden hier gezeigt.

Danach können Sie sicher mit der Erstellung der Endbeschichtung fortfahren, falls Sie Epoxid-3D-Böden verlegen möchten.

bulk-Epoxid-3D-Böden

Erstellen newfangled 3D Boden arbeitsintensiven Prozess, die Aktivitäten für die Dekoration der gegossenen Epoxyschicht von Fließestrich unter den Elementen enthalten wird: Menge, Glitter und Chips.

Dekor-Flok als Beschichtung - und monochromen fluoreszierenden Herd wird Flitter Glitzern Trockenmischung beendet, bestehend aus Acryl Teilchen verschiedener Formen und Größen. Dekor wird manuell angewendet, allein auf Ihre eigene Vorstellungskraft oder die gesehene Probe basierend bulk 3D-Boden.

Bewertungen des Bulk-Epoxy-Feldes

Anton Igorevich, privates Landhaus

"Anfangs wurden Flüssigböden ausschließlich für" große Gubas "prompomescheny entwickelt. Die Einfachheit und Geschwindigkeit der Anwendungstechnologie hat uns überzeugt, dass es praktisch war. Also wagte ich es, in einem der Räume im Erdgeschoss des Hauses einen Betonboden zu schaffen.

Hersteller empfehlen, einen Boden anzuordnen, wenn die Feuchtigkeit des Estrichs 4% nicht überschreitet. Gemessene Feuchtigkeit - 5,2%. Consult die vorgeschlagenen Spezialisten Quarzsand gießen, bevor Bikomponenten Epoxyverbindung Epolast geeignet, wenn der Beton gegossen Basen Verarbeitung Restfeuchte aufweist. Und er tat es: Vor der vollständigen Porenfüllung passierte er den Epoxydprimer Epolast-Grunt mit einem Materialverbrauch von 250 g / m 2. Für ein Jahr nach dem Gießen. Probleme entstehen nicht. "