एक उच्च गुणवत्ता वाले और सही वेल्डिंग सीम प्राप्त करने के लिए मुख्य स्थितियों में से एक गुणवत्ता, सही ढंग से चयनित इन्वर्टर उपकरण के साथ वेल्डिंग के लिए चयनित इलेक्ट्रोड हैं।

आधुनिक बाजार में इलेक्ट्रिक वेल्डिंग के लिए बहुत बड़ी रेंज है। उनमें से सभी प्रकार, कोटिंग सामग्री और अन्य विशेषताओं में भिन्न हैं। नीचे हम सुझाव देते हैं कि आप उपलब्ध विकल्पों के साथ खुद को परिचित करें और सबसे उपयुक्त विकल्प चुनें।

सामग्री

इन्वर्टर के लिए वेल्डिंग इलेक्ट्रोड के प्रकार

इलेक्ट्रिक वेल्डिंग के लिए सभी मौजूदा इलेक्ट्रोड पिघलने और गैर पिघलने में विभाजित हैं। पिघलने वाले इलेक्ट्रोड के दिल में धातु तार से बना तार तार है, जो बाहरी पर एक विशेष कोटिंग के साथ कवर किया जाता है। कोटिंग के लिए धन्यवाद, वेल्डिंग चाप स्थिर रूप से जला सकता है, और कोटिंग गैस और स्लैग से सीम की अच्छी सुरक्षा भी प्रदान करता है।

इलेक्ट्रोड, जिसका उद्देश्य एक अपरिभाषित संरचना, साथ ही तांबे, स्टेनलेस स्टील, कास्ट आयरन और अन्य धातुओं के स्टील्स को वेल्ड करना है, एक निश्चित मिश्र धातु से बने होते हैं। गैर-उपभोग्य प्रकार के इलेक्ट्रोड का उपयोग अक्सर ऑर्गन वेल्डिंग के साथ काम करते समय किया जाता है।

वर्किंग वेल्डिंग तत्व विभिन्न लंबाई और व्यास में उपलब्ध हैं। इलेक्ट्रोड की लंबाई उत्पाद की तार रॉड को मिश्रित करने की विशेषताओं पर निर्भर करती है, और 30 से 45 सेंटीमीटर तक हो सकती है।

व्यास के बावजूद, सभी प्रकार के इलेक्ट्रोड का व्यापक रूप से उपयोग किया जाता है। एकमात्र अपवाद 1.6 मिमी व्यास है। इस प्रकार के इलेक्ट्रोड केवल अनुरोध पर उपलब्ध है। रूसी वेल्डर व्यावहारिक रूप से उपयोग नहीं किया जाता है।

सभी मौजूदा इलेक्ट्रोड का सबसे अधिक इस्तेमाल किया जाने वाला वर्गीकरण उनका इच्छित उपयोग है। इस पैरामीटर के आधार पर, इलेक्ट्रोड को विभाजित किया गया है:

• कार्बन और कम मिश्र धातु स्टील्स के साथ काम करने के लिए बनाया गया है।

• उच्च शक्ति गर्मी प्रतिरोधी स्टील्स के साथ काम करने के लिए।

• "स्टेनलेस स्टील के लिए इलेक्ट्रोड" - उच्च मिश्र धातु इस्पात के साथ काम करने के लिए।

• "एल्यूमीनियम के लिए इलेक्ट्रोड"।

• वेल्डिंग तांबा भागों और उत्पादों के आधार पर इलेक्ट्रोड।

• कच्चे लोहा के लिए इलेक्ट्रोड।

• मरम्मत और सतह के लिए।

• उन धातुओं पर वेल्डिंग परिचालनों के लिए जिनकी संरचना परिभाषित नहीं की गई है।

इलेक्ट्रोड के कोटिंग के प्रकार द्वारा वर्गीकरण का भी अक्सर उपयोग किया जाता है। चार मुख्य प्रकार के कोटिंग्स हैं, लेकिन केवल दो व्यापक रूप से उपयोग किए जाते हैं।

मूल प्रकार के इलेक्ट्रोड।

उन्हें अपना नाम मिला क्योंकि इलेक्ट्रोड रॉड में तथाकथित मुख्य कोटिंग है। मुख्य इलेक्ट्रोड के बीच सबसे लोकप्रिय एसएसएसआई 13/55 मॉडल है। इस उत्पाद के उपयोग से उच्च प्रभाव वाले प्रतिरोध, ताकत और लचीलापन वाले उच्च गुणवत्ता वाले सीम प्राप्त करना संभव हो जाता है। इसके अलावा, ये जोड़ शायद ही कभी क्रिस्टलीय दरारें दिखाते हैं, वे खराब उम्र बढ़ने के लिए प्रवण होते हैं। एक नियम के रूप में इलेक्ट्रोड एसएसएसआई का उपयोग बढ़ती जिम्मेदारी के वेल्डिंग कार्यों के लिए किया जाता है, और उत्पाद जो कठोर परिस्थितियों में काम करेंगे। इस प्रकार के इलेक्ट्रोड के दोषों में चाप की लम्बाई, नमी और जंग को कोटिंग की अस्थिरता, वेल्ड क्षेत्र में पैमाने या तेल की उपस्थिति शामिल है। साथ में, यह सब माइक्रोप्रोर्स की उपस्थिति का कारण बन सकता है। इसके अलावा, मुख्य इलेक्ट्रोड केवल रिवर्स सीधी चालू पर संचालित किया जा सकता है।

दूसरे प्रकार के इलेक्ट्रोड में एक व्यर्थ कोटिंग होती है।

इन उत्पादों का उपयोग कम कार्बन सामग्री के साथ धातु के बने वेल्डिंग भागों में किया जाता है। अक्सर, ब्रांड एमआर -3 का उपयोग किया जाता है। ये इलेक्ट्रोड अच्छे तकनीकी गुणों से प्रतिष्ठित हैं, अर्थात्:

• विद्युत चाप स्थिर और वैकल्पिक दोनों पर स्थिर रूप से जलता है।

• गर्म धातु व्यावहारिक रूप से छिड़काव नहीं है।

• भागों की किसी भी स्थिति के लिए वेल्डेड होने के लिए उच्च गुणवत्ता वाले सीम।

• स्लैग का बहुत अच्छा अलगाव।

• गंदे और जंगली सतहों पर काम करने के लिए इलेक्ट्रोड का उपयोग किया जा सकता है।

• तैयार वेल्ड सीमों में छिद्रों और गुहाओं के बिना बहुत अच्छी उपस्थिति होती है।

• कम कार्बन सामग्री के साथ स्टील के बने वेल्डिंग भागों के लिए उपयुक्त।

हम सामग्री और ऑपरेटिंग मोड को ध्यान में रखते हुए इलेक्ट्रोड का चयन करते हैं

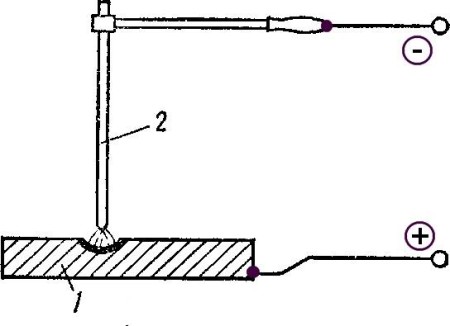

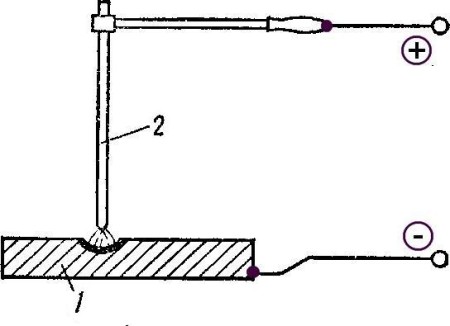

ऑपरेशन के लिए इलेक्ट्रोड की सही पसंद, निश्चित रूप से, एक बड़ी भूमिका निभाती है, इसके अलावा, यह भी जानना आवश्यक है कि प्रत्येक विशिष्ट मामले में काम करने के लिए क्या ध्रुवीयता और वर्तमान आवश्यक है। लगभग सभी इनवर्टर प्रत्यक्ष प्रवाह का उपयोग करते हैं। प्रत्यक्ष प्रवाह के साथ काम करते हुए, इलेक्ट्रोड भाग को कई तरीकों से जोड़ा जा सकता है, अर्थात्:

यदि ध्रुवीयता सीधे है, तो इलेक्ट्रोड "शून्य" से जुड़ा हुआ है और भाग "प्लस" से जुड़ा हुआ है।

रिवर्स polarity पर काम करते समय - इसके विपरीत, इलेक्ट्रोड "प्लस" से जुड़ा हुआ है, और वर्कपीस "minus" से जुड़ा हुआ है।

ऑपरेशन के दौरान, प्रत्यक्ष ध्रुवीयता पर परिचालन करते समय, समान मूल्यों की तुलना में प्रत्यक्ष ध्रुवीयता पर उच्च तापमान उत्पन्न होता है। इसलिए, रिवर्स polarity पर काम निम्नलिखित मामलों में समझ में आता है:

• यदि आप पतली चादर धातु को वेल्ड करना चाहते हैं। चूंकि रिवर्स polarity पर तापमान छोटा है, कार्यक्षेत्र जला नहीं जाएगा।

• उच्च मिश्र धातु स्टील्स के साथ काम करते समय। इस मामले में "रिवर्स" महत्वपूर्ण रूप से भाग को गर्म करने की संभावना को कम कर देता है।

प्रत्यक्ष ध्रुवीयता पर काम करने के लिए बड़े पैमाने पर बिलेट्स के साथ बेहतर है, जिसे उच्च गुणवत्ता वाले वेल्डिंग के लिए गर्म करने की आवश्यकता है।

वेल्डिंग में, तीन मुख्य विशेषताएं हैं जो सीधे काम की गुणवत्ता को प्रभावित करती हैं:

• वेल्डिंग वर्तमान।

• वर्कपीस का व्यास।

• काम करने वाली सामग्री की मोटाई।

आरंभ करने के लिए, कार्य तत्व के व्यास की निर्भरता और भाग की मोटाई पर निर्भर होना आवश्यक है। उदाहरण के लिए, 1.5 मिमी तक की स्टील मोटाई। यह अर्द्ध स्वचालित मशीन या आर्गन वेल्डिंग की मदद से लगभग हमेशा बना होता है।

इसके लिए आर्क वेल्डिंग का व्यावहारिक रूप से उपयोग नहीं किया जाता है। 2 मिमी की स्टील मोटाई 2.5 मिमी व्यास के साथ इलेक्ट्रोड के साथ पकाया जाता है। 3 मिमी की गुणात्मक मोटाई स्टील मोटाई के लिए, आपको 2.5-3 मिमी व्यास के साथ इलेक्ट्रोड की आवश्यकता होती है।

5 मिमी की स्टील मोटाई के लिए - इलेक्ट्रोड 3.2-4 मिमी।

6 से 12 मिमी की मोटाई वाले उत्पादों के साथ काम में। 4-5 मिमी के व्यास वाले कार्य तत्वों का उपयोग किया जाता है।

इस्पात के लिए 13 मिमी से अधिक मोटाई के लिए। 5 मिमी का एक इलेक्ट्रोड का उपयोग किया जाता है।

एक महत्वपूर्ण बिंदु: इलेक्ट्रोड का व्यास जितना बड़ा होगा, कामकाजी वर्तमान की घनत्व कम होगी। नतीजतन, चाप शुरू होता है, "घूमना", लंबाई बदलना और अस्थिर व्यवहार करना शुरू होता है। इस वजह से, सीम की गहराई कम हो जाती है, और चौड़ाई, इसके विपरीत, बढ़ जाती है। ज्यादातर मामलों में, ऐसे इलेक्ट्रोड के निर्माता आवश्यक वेल्डिंग वर्तमान पैकेजिंग पर संकेत देते हैं। यदि निर्माता ने आवश्यक जानकारी का संकेत नहीं दिया है, तो निम्नलिखित संकेतकों पर ध्यान देना आवश्यक है:

• एक इलेक्ट्रोड 2 मिमी व्यास के लिए, 55-65 ए के वर्तमान की आवश्यकता है।

• 2.5 मिमी की चौड़ाई वाली एक इलेक्ट्रोड के लिए - 65-80 ए

• 3 मिमी के लिए - 70-130 ए।

• 4 मिमी के लिए - 130-160 ए

• 5 मिमी के लिए - 180-210 ए

• 6 मिमी के लिए - 210-240 ए

पूर्वगामी से आगे बढ़ना - वेल्डिंग के लिए एक निश्चित व्यास के एक कार्य तत्व का चयन करते समय, सबसे पहले वर्कपीस की मोटाई पर ध्यान देना आवश्यक है। यदि आप एक बड़े व्यास वाले पतले धातु इलेक्ट्रोड पर काम करते हैं, या वेल्डिंग प्रवाह से अधिक होते हैं, तो हमेशा संयुक्त में छिद्र होंगे।

वेल्डिंग इलेक्ट्रोड का अंकन

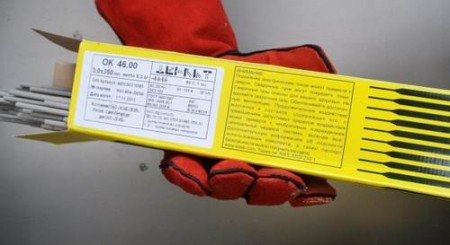

इलेक्ट्रोड के विदेशी निर्माताओं के बीच सबसे आम ब्रांड ईएसएबी है।

इस ब्रांड के प्रत्येक प्रकार के इलेक्ट्रोड का नाम ठीक से शुरू होता है, इसके बाद 4-अंकों का पदनाम होता है। बिक्री पर इतनी सारी विविधताएं हैं, लेकिन सबसे आम निम्नलिखित हैं:

• ठीक 46.00 - इलेक्ट्रोड ब्रांड एमआर -3 के गुणों के लगभग समान है। कम मिश्र धातु और कार्बन स्टील्स के साथ काम करने के लिए उत्कृष्ट। एसी और डीसी के लिए उपयुक्त। उच्च गुणवत्ता वाली सीम प्रदान करता है।

• ठीक 48.00। जिम्मेदार संरचनाओं पर काम करने के लिए बनाया गया है। केवल प्रत्यक्ष प्रवाह पर काम करें।

• ठीक 61.30 और ठीक 63.20। लगभग सभी ब्रांडों के वेल्डिंग "स्टेनलेस स्टील" के लिए प्रयुक्त होता है। खरीदने से पहले, आपको निश्चित रूप से बिक्री परामर्शदाता से पूछना चाहिए कि क्या ये इलेक्ट्रोड स्टेनलेस स्टील के किसी विशेष ब्रांड के साथ काम करने के लिए उपयुक्त हैं।

• ठीक 68.81। सुंदर मॉडल अपरिभाषित संरचना के स्टील्स और वेल्ड भागों में मुश्किल से वेल्डिंग उत्पादों के लिए उत्कृष्ट।

• ठीक 92.60। कच्चे लोहे के लिए इलेक्ट्रोड और विभिन्न प्रकार के स्टील्स के साथ कच्चे लोहे के हिस्सों के कनेक्शन।

• ठीक 96.20। एल्यूमीनियम के लिए इलेक्ट्रोड।

उपयुक्त इलेक्ट्रोड का चयन करने के लिए मानदंड

उपर्युक्त सभी का विश्लेषण करते हुए, आप कई महत्वपूर्ण बिंदुओं की पहचान कर सकते हैं, जो ध्यान देना चाहिए, इलेक्ट्रिक वेल्डिंग के लिए इलेक्ट्रोड चुनना। आरंभ करने के लिए, आपको यह निर्धारित करने की ज़रूरत है कि धातु के प्रकार के साथ किस धातु के साथ काम करना है और इलेक्ट्रोड का चयन करना है। यदि आपको एक जिम्मेदार डिजाइन के साथ काम करना है, तो बेहतर है कि पैसे बचाने और एक प्रसिद्ध निर्माता से उत्पादों को खरीदने के लिए बेहतर न हो। उदाहरण के लिए, स्वीडिश उत्पादों, जिनका हमने ऊपर उल्लेख किया है, बहुत अच्छा साबित हुआ है। यदि आपको कार्बन स्टील के हिस्सों को वेल्ड करने की आवश्यकता है, तो सतह को साफ रखना सुनिश्चित करें। यदि यह तेल, नम या जंगली से ढका हुआ है, तो आपको इलेक्ट्रोड खरीदना चाहिए जिसमें एक व्यर्थ कोटिंग हो। यदि महत्वपूर्ण संरचनाओं पर काम करना आवश्यक है, तो मूलभूत कोटिंग के साथ काम करने वाले तत्वों का उपयोग करने की अनुशंसा की जाती है।

हालांकि, किसी भी स्थिति में, आपको याद रखना होगा कि सभी उत्पादों को प्रारंभिक सतह की तैयारी की आवश्यकता होती है। इसके अलावा, आपको वर्कपीस की मोटाई को सटीक रूप से निर्धारित करने की आवश्यकता है, जिसके आधार पर इष्टतम वेल्डिंग वर्तमान का चयन करें।

चयन प्रक्रिया को यथासंभव जिम्मेदार रूप से संपर्क किया जाना चाहिए। यदि इलेक्ट्रोड सही तरीके से चुने जाते हैं, तो सबसे सस्ता इन्वर्टर भी उच्चतम स्तर पर लगभग किसी भी धातु को पका सकता है।

https://www.youtube.com/watch?v=E4in4gDJNvs