Es ist bekannt, dass ein fester Index der Zugfestigkeit, bezogen auf sein Eigengewicht, der Kohlenstoffkunststoff besitzt, eine einzigartige Errungenschaft des Materials ist und gute Aussichten für den Einsatz in der Volkswirtschaft eröffnet. Die Verwendung von Kohlenstoff im modernen Bau hat sich jedoch noch nicht in großem Umfang durchgesetzt kohlenstoff kaufen stellt jetzt keine Schwierigkeit dar. Aber einfache und zuverlässige Methoden der Anwendung versprechen, lang zu sein.

Inhalt

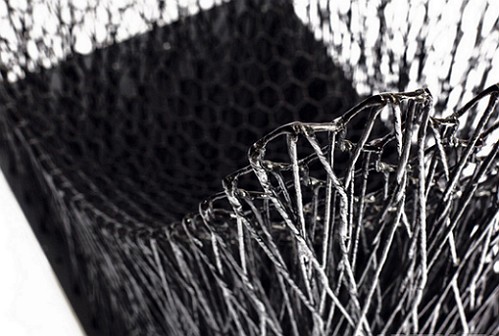

Kohlefaser

Die erste Produktion von Kohlenstofffasern durch Pyrolyse von Viskosefasern und Verwendung für Filamente wurde Ende des 18. Jahrhunderts von Edison patentiert.

Aufgrund der Suche nach dem Material der Verbundbauteile bei der Herstellung von Raketen- und Flugzeugtriebwerken entstand im 20. Jahrhundert ein verstärktes Interesse an Faserstoffen.

Durch seine Eigenschaften: Hitzebeständigkeit und Wärmedämmung sowie Korrosionsbeständigkeit war Kohlefaser nicht gleich.

Die Eigenschaften der ersten Proben von Polyacrylnitril (PAN) -Fasern waren gering, aber die Verbesserung der Technologie machte es möglich, Kohlenwasserstofffasern mit der Festigkeit einer Kohlenstofffaser von 2070 MPa und einem Elastizitätsmodul von 480 GPa zu erhalten.

Kohlefaser oder Kohlenstoff hat heute eine breite Palette von Anwendungen im Bauwesen:

- für externes Verstärkungssystem

- zur Instandsetzung von Tragwerken von Lagerhäusern und Brücken, Industrie- und Wohngebäuden.

Die Verwendung von Kohlenstofffaserprodukten bietet die Möglichkeit, Bauaktivitäten im Vergleich zu den bestehenden Methoden der Rekonstruktion oder Verstärkung schnell und effizient durchzuführen.

Aber die Geschichte der Errungenschaften des Kohlenstoffs wäre unvollständig, wenn nicht, um seine Verwendung bei der Herstellung von Flugzeugteilen zu beachten.

Die Erfolge heimischer Flugzeughersteller sind ein gesunder Wettbewerb für Mitsubishi Heavy Industries, die Teile der Boeing 787 produziert.

Herstellung von Kunststoffprodukten

Polymermaterial - Kohlenstoff ist ein feinfaseriges Garn von 5 bis 15 μm, das aus Kohlenstoffatomen besteht und in Mikrokristalle eingebunden ist. Es ist eine Ausrichtung in der Orientierung der Kristalle, die den Garnen eine gute Festigkeit und Zugfestigkeit, ein geringes spezifisches Gewicht und einen spezifischen Temperaturausdehnungskoeffizienten sowie eine chemische Inertheit verleiht.

Produktionsverfahren für die Herstellung von PAN-Fasern sind mit der Autoklavtechnologie und anschließender Imprägnierung verbunden, um das Harz zu härten. Kohlefaser wird mit Kunststoff (Prepreg) imprägniert und mit flüssigem Kunststoff imprägniert, wodurch die Filamente der Faser unter Druck verstärkt werden.

Entsprechend den physikalischen Eigenschaften ist die Kohlenstofffaser in Typen unterteilt:

- hochfeste Kohlenstofffasern (Zusammensetzung von 12.000 Endlosfasern)

- carbonisierte Carbonfasern für den allgemeinen Gebrauch (Zwirn von 2 oder mehr Fasern bis zu 100 mm lang).

Kohlefaserkonstruktionen, die mit Produkten aus Material verstärkt sind, reduzieren das Gewicht der Struktur um 30% und die chemische Inertheit ermöglicht die Verwendung von Kohlenstoffgewebe bei der Reinigung aggressiver Flüssigkeiten und Gase von Verunreinigungen als Filter.

Die Produktion von Kohlefaser wird in diesem Video vorgestellt.

Nomenklatur von Kohlenstofffaserprodukten

kohlenstofftücher

Das Hauptprodukt der Hochmodul-Kohlefaser ist ein Kohlenstoff- (Kohlenstoff) -Gewebe mit einer Dicke von 1,6 bis 5,0 mm mit einer gewebten Gewebestruktur von 520 bis 560 g / m².

Kohlenstoffgewebe, die keinen linearen Ausdehnungskoeffizienten besitzen, weisen eine hohe Beständigkeit gegenüber Verformung und Korrosion auf.

Die Eigenschaften von Standard-Carbonstoffen sind:

kohlenstoffgehalt, Bruchlast (MPa), Elastizitätsmodul (GPa), Dehnung, lineare Dichte.

Die Parameter von Kohlenstofffasern sind:

- klingenbreite 1000-2000mm

- der Kohlenstoffgehalt beträgt 98,5%

- dichte von 100-640 g / m2

- dicke 0,25-0,30 mm.

Die Hauptprodukte der Hochmodulfaser sind neben Kohlenstofffasern Bänder und Kordeln.

Es gibt folgende Arten des Webens von Kohlenstoffgeweben, die in gewissem Maße die Mobilität des Produkts beeinflussen:

- leinen Verflechtung, die durch das Prinzip der Verwebung jedes Kettfadens mit einem Schussfaden 1/1 erzeugt wird, wodurch eine bessere Festigkeit und Beweglichkeit des Gewebes geschaffen wird

- satin eine Verflechtung, bei der ein Schussfaden 4-5 Kettfäden spinnt, wodurch die Möglichkeit einer starken Biegung des Gewebes verringert wird

- köper Interlacing, bei dem die Anzahl der Kettfäden von der gleichen Anzahl an Schussfäden überdeckt wird.

Ein Beispiel für die Möglichkeit der Köperbindung ist ein mehrfarbiges Kohlenstoffgewebe. Mehrfarbiges Kohlenstoffgewebe wird erfolgreich bei der Herstellung von Kevlar-Kleidung und Dingen verwendet, die hygroskopisch und luftaustauschfähig sind. Kevlar aus technischen Fäden mit unterschiedlicher Dichte und Struktur ist bereits in die Auto- und Militärindustrie eingedrungen und hat die Fiberglas und Stahl geschoben.

Vorteile von Kohlenstoff zeigen sich deutlich in Produkten aus carbonisierter Kohlefaser.

carbonisierte Faserprodukte

Die Palette der Produkte aus carbonisierten Fasern ist erweitert und wird repräsentiert durch:

- carbon-Tuch aus carbonisiertem RK-300 (ein Ersatz für Fiberglas)

- gewebe mit einseitiger Aluminiumbeschichtung RK-300AF (verbesserte Eigenschaften aufgrund eines Thermoschirms ermöglichen die Verwendung von Kohlenstoff als wärmeisolierendes Wickelmaterial)

- kohlenstoffstrukturgewebe 1k, 3k, 6k, 12k, 24k, 48k

- karbonisierte Bänder und Schnüre.

Gewebtes Canvas aus Carbon oder carbonisierten Fasern bietet hervorragende Verstärkung, unabhängig von der Art des Füllstoffes.

Darüber hinaus werden Abschirmungen, die EMP, Thermoelemente und Elektroden absorbieren, sowie Funktechnik-Produkte unter Verwendung von verkohlten Fasern hergestellt.

produktion von Becken mit Kohlenstoffverstärkung

Bei der Herstellung von kohlenstoffverstärkten Becken in der Technologie wird der Schritt der Zugabe von Kohlefaserverstärkung, Holzbalsa und Schaumgummi zur keramischen Schicht eingeführt. Grundlage für die Erstellung eines Doppelskeletts des Beckenbeckens mit Kohlenstoffbewehrung waren die erstellten Belastungsdiagramme und zulässigen Materialspannungen.

Lassen Sie uns eine Schlussfolgerung ziehen, dass die zunehmende Popularität der Verwendung von Kohlenstofffaser in der Lage sein wird, Verstärkungsmaterialien vom Markt zu verdrängen.