Едно от основните условия за получаване на висококачествен и правилен заваръчен шев са качествените, правилно подбрани електроди за заваряване с инверторен апарат.

Съвременният пазар има много голям обхват за електрическо заваряване. Всички те се различават по вид, покритие и други характеристики. По-долу Ви препоръчваме да се запознаете с наличните опции и да изберете най-подходящия вариант.

съдържание

Видове заваръчни електроди за инвертора

Всички съществуващи електроди за електрическо заваряване се разделят на топене и не топими. В сърцевината на топилния електрод е направен метален проводник, покрит със специално покритие от външната страна. Благодарение на покритието заваръчната дъга може да се запали и покритието осигурява добра защита на шева от газ и шлака.

Електроди, чиято цел е да заваряват стомани с неопределен състав, както и мед, неръждаема стомана, чугун и други метали, са изработени от определена сплав. Неупотребяващите видове електроди се използват най-често при работа с аргонова заварка.

Работните заваръчни елементи се предлагат в различни дължини и диаметри. Дължината на електрода зависи от характеристиките на сплавта на телената пръчка на продукта и може да бъде от 30 до 45 сантиметра.

Независимо от диаметъра, широко се използват всички видове електроди. Единственото изключение е диаметърът от 1,6 мм. Този тип електроди се предлага само при поискване. Руските заварчици практически не се използват.

Най-често използваната класификация на всички съществуващи електроди е според предназначението им. Въз основа на този параметър електродите се разделят на:

• Проектиран да работи с въглеродни и нисколегирани стомани.

• За работа с топлоустойчиви стомани с висока якост.

• "Електроди за неръждаема стомана" - за работа с високо легирана стомана.

• "Електроди за алуминий".

• Електроди за заваряване на медни части и продукти, базирани на тях.

• Електроди за чугун.

• За ремонт и облицоване.

• За заваряване на метали, чийто състав не е определен.

Освен това често се използва класификация по тип покритие на електроди. Има четири основни типа покрития, но само два са широко използвани.

Електроди от основен тип.

Те получиха името си, защото електродният прът има така нареченото основно покритие. Най-популярен сред основните електроди е моделът SSSI 13/55. Използването на този продукт дава възможност за получаване на висококачествени шевове с висока устойчивост на удар, якост и еластичност. В допълнение, тези стави рядко показват кристални пукнатини, те са слабо склонни към "стареене". Електродите SSSI обикновено се използват за заваръчни работи с повишена отговорност и продукти, които ще работят в сурови условия. Недостатъците на този тип електроди включват удължаването на дъгата, нестабилността на покритието до влага и ръжда, появата на мащаб или масло в заваръчния участък. Заедно, всичко това може да доведе до появата на микропорести. В допълнение, основните електроди могат да работят само с обратния постоянен ток.

Вторият тип електроди има рутилно покритие.

Тези продукти се използват в заваръчни части от метал с ниско съдържание на въглерод. Най-често се използва марката MR-3. Тези електроди се отличават с добри технологични качества, а именно:

• Електрическата дъга се запалва стабилно както при постоянен, така и при променлив ток.

• Горещият метал практически не се пръска.

• Висококачествени шевове за всяка позиция на заварените части.

• Много добро отделяне на шлаката.

• Електродите могат да се използват за работа върху замърсени и ръждиви повърхности.

• Готовите шевове имат много добър външен вид, без пори и кухини.

• Подходящ за заваряване на части от стомана с ниско съдържание на въглерод.

Избираме електрод, като вземаме предвид материала и режима на работа

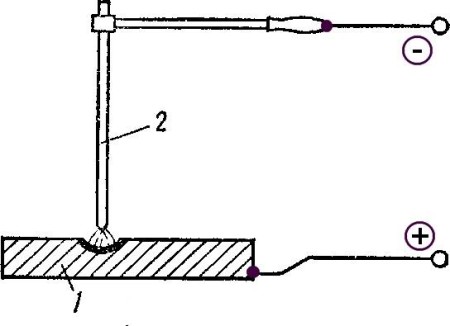

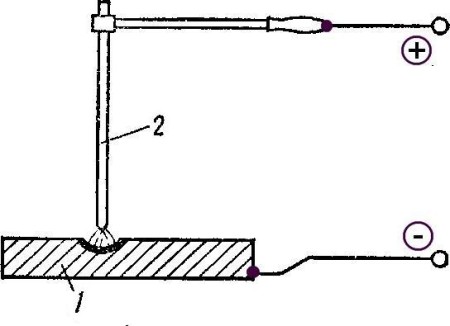

Правилният избор на електрод за работа, разбира се, играе важна роля, но все още е необходимо да знаем с каква полярност и ток е необходимо да работим във всеки конкретен случай. Почти всички инвертори използват постоянен ток. Работейки с постоянен ток, електродната част може да бъде свързана по няколко начина, а именно:

Ако полярността е права, електродът е свързан с "минус" и частта с "плюс".

При работа по обратна полярност - напротив, електродът е свързан към "плюс", а детайлът - "минус".

По време на работа се получава по-висока температура при директната полярност, ако се сравнява със същите стойности при работа с обратна полярност. Ето защо работата по обратната полярност има смисъл в следните случаи:

• Ако искате да заварявате тънък листов метал. Тъй като температурата на обратната полярност е по-малка, обработваемото изделие няма да гори.

• При работа с високо легирани стомани. "Обръщане" в този случай значително намалява вероятността от прегряване на частта.

Работата по директната полярност е по-добра с масивните заготовки, които трябва да се затоплят добре за висококачествено заваряване.

При заваряването има три основни характеристики, които оказват пряко влияние върху качеството на работа:

• Заваръчен ток.

• Диаметърът на детайла.

• Дебелина на работния материал.

Първоначално е необходимо да се определи зависимостта на диаметъра на работния елемент и дебелината на детайла, върху който ще се работи. Например дебелина на стоманата до 1,5 мм. тя се приготвя почти винаги с помощта на полуавтоматична машина или аргонова заварка.

За това не се използва заваряване на дъга. Дебелина на стоманата 2 мм се приготвя с електроди с диаметър 2,5 мм. За качествено заваряване на дебелина на стоманата от 3 мм, се нуждаете от електроди с диаметър 2.5-3 мм.

За дебелина на стоманата от 5 мм - електрод 3.2-4 мм.

При работа с продукти с дебелина от 6 до 12 мм. Използват се работни елементи с диаметър от 4 до 5 мм.

За стомана, по-голяма от 13 мм. използва се електрод от 5 мм.

Важна точка: колкото по-голям е диаметърът на електрода, толкова по-ниска е плътността на работния ток. В резултат на това дъгата започва да се движи, да "се скитат", да променя дължината и да се държи нестабилно. Поради това дълбочината на шева намалява и ширината, напротив, се увеличава. В повечето случаи производителите на такива електроди посочват на опаковката необходимия заваръчен ток. Ако производителят не е посочил необходимата информация, е необходимо да се съсредоточи върху следните показатели:

• За електрод с диаметър 2 mm се изисква ток от 55-65 A.

• За електрод с ширина 2.5 mm - 65-80 A.

• За 3 mm - 70-130A.

• За 4 мм - 130-160 А.

• За 5 mm - 180-210 A.

• За 6 mm - 210-240 A.

При избора на работен елемент с определен диаметър за заваряване е необходимо преди всичко да се обърне внимание на дебелината на обработвания детайл. Ако работите върху тънък метален електрод с голям диаметър или надвишавате тока на заваряване, винаги ще има пори в съединението.

Маркиране на заваръчни електроди

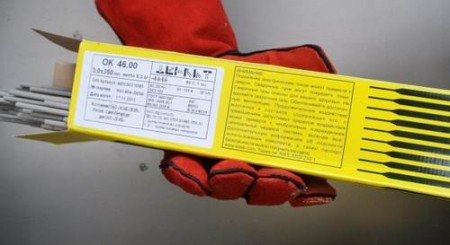

Най-често срещаната марка сред чуждестранните производители на електроди е ESAB.

Името на всеки тип електроди от тази марка започва с OK, следвано от 4-цифрено обозначение. Има толкова много вариации в продажбата, но най-често срещаните са следните:

• OK 46.00 - електрода е почти идентичен с характеристиките на марката MR-3. Отличен за работа с нисколегирани и въглеродни стомани. Подходящ за AC и DC. Осигурява висококачествен шев.

• ОК 48.00. Проектиран да работи върху отговорни структури. Работете само на постоянен ток.

• OK 61.30 и OK 63.20. Използва се за заваряване на "неръждаема стомана" на почти всички марки. Преди да купите, определено трябва да попитате консултанта по продажбите, ако тези електроди са подходящи за работа с определена марка от неръждаема стомана.

• ОК 68.81. Красив модел. Отличен за заваряване на изделия от стомани с неопределен състав и трудно заваряване на части.

• OK 92.60. Електроди за чугун и свързване на чугунени части с различни видове стомани.

• OK 96.20. Електроди за алуминий.

Критерии за избор на подходящи електроди

Анализирайки всичко по-горе, можете да определите няколко ключови точки, които със сигурност трябва да обърнете внимание, като избирате електроди за електрическо заваряване. За начало трябва да определите точно кой метал да работите и да изберете електрод от типа метал. Ако трябва да работите с отговорен дизайн, е по-добре да не пестите пари и да купувате продукти от добре известен производител. Например шведските продукти, които споменахме по-горе, се оказаха много добри. Ако се нуждаете от заваряване на части от въглеродна стомана, не забравяйте да поддържате повърхността чиста. Ако е покрита с масло, влажна или ръждясала, трябва да закупите електроди, които имат рутилно покритие. Ако е необходимо да се работи върху критични конструкции, се препоръчва използването на работни елементи с основно покритие.

Въпреки това, във всяка ситуация, трябва да помните, че всички продукти изискват предварителна подготовка на повърхността. Освен това трябва да определите точно дебелината на детайла, въз основа на който изберете оптималния заваръчен ток.

Процесът на подбор трябва да бъде разгледан възможно най-отговорно. Ако електродите са избрани правилно, дори най-евтиният инвертор може да готви почти всеки метал на най-високо ниво.

https://www.youtube.com/watch?v=E4in4gDJNvs