Salah satu syarat utama untuk mendapatkan lapisan las berkualitas tinggi dan benar adalah kualitas, elektroda yang dipilih dengan benar untuk pengelasan dengan peralatan inverter.

Pasar modern memiliki jangkauan yang sangat besar untuk pengelasan listrik. Semuanya berbeda dalam jenis, bahan pelapis dan karakteristik lainnya. Di bawah ini kami menyarankan agar Anda membiasakan diri dengan opsi yang tersedia dan memilih yang paling sesuai.

Isi

Jenis elektroda las untuk inverter

Semua elektroda yang ada untuk pengelasan listrik dibagi menjadi leleh dan tidak meleleh. Di jantung elektroda lebur adalah batang kawat yang terbuat dari kawat logam, ditutupi dengan lapisan khusus di bagian luar. Berkat lapisannya, busur pengelasan dapat secara stabil terbakar, dan lapisan ini juga memberikan perlindungan yang baik pada lapisan dari gas dan terak.

Elektroda, yang tujuannya adalah untuk mengelas baja dari komposisi yang tidak terdefinisi, serta tembaga, baja tahan karat, besi cor dan logam lainnya, terbuat dari paduan tertentu. Jenis elektroda non-consumable digunakan paling sering ketika bekerja dengan argon welding.

Elemen pengelasan bekerja tersedia dalam panjang dan diameter yang berbeda. Panjang elektroda tergantung pada fitur paduan batang kawat produk, dan bisa dari 30 hingga 45 sentimeter.

Terlepas dari diameternya, semua jenis elektroda banyak digunakan. Satu-satunya pengecualian adalah diameter 1,6 mm. Jenis elektroda ini hanya tersedia berdasarkan permintaan. Tukang las Rusia praktis tidak digunakan.

Klasifikasi yang paling umum digunakan dari semua elektroda yang ada adalah sesuai dengan tujuan mereka. Berdasarkan parameter ini, elektroda dibagi menjadi:

• Dirancang untuk bekerja dengan baja karbon dan baja paduan rendah.

• Untuk bekerja dengan baja tahan panas berkekuatan tinggi.

• "Elektroda untuk stainless steel" - untuk bekerja dengan baja paduan tinggi.

• "Elektroda untuk aluminium".

• Elektroda untuk pengelasan bagian-bagian tembaga dan produk berdasarkan itu.

• Elektroda untuk besi cor.

• Untuk perbaikan dan permukaan.

• Untuk operasi pengelasan pada logam yang komposisinya tidak ditentukan.

Klasifikasi berdasarkan jenis lapisan elektroda juga cukup sering digunakan. Ada empat jenis pelapis utama, tetapi hanya dua yang banyak digunakan.

Elektroda dari tipe dasar.

Mereka menerima nama mereka karena batang elektroda memiliki lapisan utama yang disebut. Yang paling populer di antara elektroda utama adalah model SSSI 13/55. Penggunaan produk ini memungkinkan untuk mendapatkan lapisan berkualitas tinggi yang memiliki ketahanan, kekuatan, dan keuletan yang berdampak tinggi. Selain itu, sendi-sendi ini jarang menunjukkan retakan kristal, mereka kurang rentan terhadap "penuaan". Elektroda SSSI, sebagai aturan, digunakan untuk pekerjaan pengelasan tanggung jawab yang meningkat, dan produk yang akan bekerja dalam kondisi yang keras. Kelemahan dari jenis elektroda ini termasuk pemanjangan busur, ketidakstabilan lapisan terhadap kelembaban dan karat, penampilan skala atau minyak di daerah las. Bersama-sama, semua ini dapat menyebabkan munculnya micropores. Selain itu, elektroda utama hanya dapat dioperasikan pada arus searah terbalik.

Jenis elektroda kedua memiliki lapisan rutil.

Produk-produk ini digunakan dalam bagian pengelasan yang terbuat dari logam dengan kandungan karbon rendah. Paling sering, merek MR-3 digunakan. Elektroda ini dibedakan oleh kualitas teknologi yang baik, yaitu:

• Busur listrik secara stabil membakar keduanya pada arus yang konstan dan bergantian.

• Logam panas praktis tidak disemprotkan.

• Lapisan kualitas tinggi untuk setiap posisi bagian yang akan dilas.

• pemisahan terak yang sangat baik.

• Elektroda dapat digunakan untuk bekerja pada permukaan yang kotor dan berkarat.

• Lapisan las yang siap memiliki penampilan yang sangat baik, tanpa pori-pori dan gigi berlubang.

• Cocok untuk pengelasan yang terbuat dari baja dengan kandungan karbon rendah.

Kami memilih elektroda dengan mempertimbangkan material dan mode operasi

Pilihan elektroda yang tepat untuk operasi, tentu saja, memainkan peran besar, namun, di samping itu, masih perlu diketahui dengan polaritas apa dan arus yang diperlukan untuk bekerja dalam setiap kasus spesifik. Hampir semua inverter menggunakan arus searah. Bekerja dengan arus searah, bagian elektroda dapat dihubungkan dengan beberapa cara, yaitu:

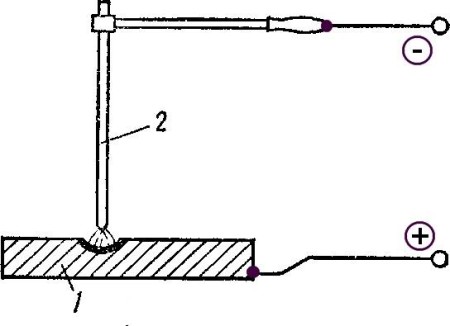

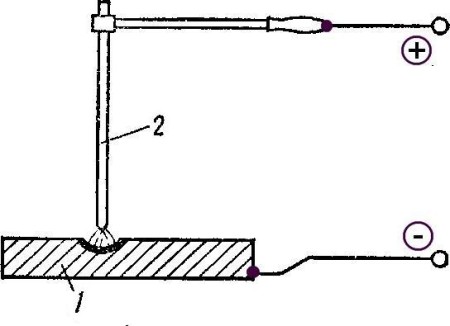

Jika polaritas lurus, elektroda terhubung ke "minus" dan bagian ke "plus".

Ketika bekerja pada polaritas terbalik - sebaliknya, elektroda terhubung ke "plus", dan benda kerja ke "minus".

Selama operasi, suhu yang lebih tinggi dihasilkan pada polaritas langsung, jika dibandingkan dengan nilai yang sama ketika beroperasi pada polaritas terbalik. Oleh karena itu, bekerja pada polaritas terbalik masuk akal dalam kasus-kasus berikut:

• Jika Anda ingin mengelas lembaran logam tipis. Karena suhu pada polaritas terbalik lebih kecil, benda kerja tidak akan terbakar.

• Saat bekerja dengan baja paduan tinggi. "Reverse" dalam hal ini secara signifikan mengurangi kemungkinan overheating bagian.

Untuk bekerja pada polaritas langsung lebih baik dengan billet besar, yang perlu dipanaskan dengan baik untuk pengelasan berkualitas tinggi.

Dalam pengelasan, ada tiga karakteristik utama yang secara langsung memengaruhi kualitas pekerjaan:

• Pengelasan saat ini.

• Diameter benda kerja.

• Ketebalan material yang bekerja.

Untuk memulainya, perlu untuk menentukan ketergantungan diameter elemen kerja dan ketebalan bagian yang akan dikerjakan. Misalnya, ketebalan baja hingga 1,5 mm. itu diseduh hampir selalu dengan bantuan mesin semi-otomatis atau argon welding.

Pengelasan busur praktis tidak digunakan untuk ini. Ketebalan baja 2mm dimasak dengan elektroda dengan diameter 2.5mm. Untuk mengelas baja ketebalan secara kualitatif 3 mm, Anda perlu elektroda dengan diameter 2,5-3 mm.

Untuk ketebalan baja 5 mm - elektroda 3,2-4 mm.

Bekerjalah dengan produk dengan ketebalan 6 hingga 12 mm. Elemen kerja dengan diameter 4-5 mm digunakan.

Untuk baja lebih tebal dari 13 mm. elektroda 5 mm digunakan.

Poin penting: semakin besar diameter elektroda, semakin rendah kepadatan arus kerja. Akibatnya, busur mulai berosilasi, "mengembara", mengubah panjang dan berperilaku tidak stabil. Karena ini, kedalaman jahitan berkurang, dan lebarnya, sebaliknya, meningkat. Dalam kebanyakan kasus, produsen elektroda semacam itu menunjukkan pada kemasan arus pengelasan yang diperlukan. Jika pabrikan belum menunjukkan informasi yang diperlukan, perlu fokus pada indikator berikut:

• Untuk diameter 2 mm elektroda, diperlukan arus 55-65 A.

• Untuk elektroda dengan lebar 2,5 mm - 65-80 A.

• Untuk 3 mm - 70-130A.

• Untuk 4 mm - 130-160 A.

• Untuk 5 mm - 180-210 A.

• Untuk 6 mm - 210-240 A.

Berlanjut dari yang sebelumnya - ketika memilih elemen kerja dari diameter tertentu untuk pengelasan, pertama-tama perlu untuk memperhatikan ketebalan benda kerja. Jika Anda bekerja pada elektroda logam tipis dengan diameter besar, atau melebihi arus pengelasan, akan selalu ada pori-pori di sendi.

Menandai elektroda las

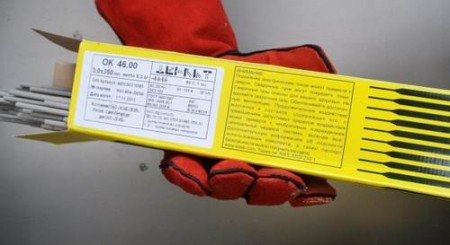

Merek yang paling umum di antara produsen elektroda asing adalah ESAB.

Nama masing-masing jenis elektroda merek ini dimulai dengan OK, diikuti oleh sebutan 4 digit. Ada banyak variasi penjualan, tetapi yang paling umum adalah sebagai berikut:

• OK 46.00 - elektroda hampir identik dengan sifat-sifat merek MR-3. Sempurna untuk bekerja dengan baja paduan rendah dan karbon, cocok untuk AC dan DC. Menyediakan jahitan berkualitas tinggi.

• OK 48,00. Dirancang untuk bekerja pada struktur yang bertanggung jawab. Bekerja hanya pada arus searah.

• BAIK 61,30 dan OK 63,20. Digunakan untuk pengelasan "stainless steel" dari hampir semua merek. Sebelum membeli, Anda pasti harus bertanya kepada konsultan penjualan apakah elektroda ini cocok untuk bekerja dengan merek baja anti karat tertentu.

• BAIK 68,81. Model yang indah. Sangat baik untuk pengelasan produk dari baja komposisi tidak terdefinisi dan sulit untuk mengelas bagian.

• BAIK 92.60. Elektroda untuk besi cor dan sambungan bagian besi cor dengan berbagai jenis baja.

• Oke 96.20. Elektroda untuk aluminium.

Kriteria untuk memilih elektroda yang sesuai

Menganalisis semua hal di atas, Anda dapat mengidentifikasi beberapa poin utama, yang harus pasti memperhatikan, memilih elektroda untuk pengelasan listrik. Untuk memulainya, Anda perlu menentukan dengan tepat mana logam untuk bekerja dan memilih elektroda oleh jenis logam. Jika Anda harus bekerja dengan desain yang bertanggung jawab, lebih baik tidak menyimpan uang dan membeli produk dari pabrikan terkenal. Misalnya, produk Swedia, yang kami sebutkan di atas, terbukti sangat bagus. Jika Anda perlu mengelas bagian-bagian baja karbon, pastikan untuk menjaga permukaan tetap bersih. Jika ditutupi dengan minyak, lembab atau berkarat, Anda harus membeli elektroda yang memiliki lapisan rutil. Jika perlu untuk bekerja pada struktur kritis, dianjurkan untuk menggunakan elemen kerja dengan lapisan dasar.

Namun, dalam situasi apa pun, Anda perlu ingat bahwa semua produk memerlukan persiapan permukaan awal. Selain itu, Anda perlu secara akurat menentukan ketebalan benda kerja, berdasarkan yang mana, pilih pengelasan yang optimal saat ini.

Proses seleksi harus didekati secara bertanggung jawab. Jika elektroda dipilih dengan benar, bahkan inverter yang paling murah sekalipun dapat memasak hampir semua logam pada tingkat tertinggi.

https://www.youtube.com/watch?v=E4in4gDJNvs