Jednym z podstawowych warunków uzyskania wysokiej jakości i odpowiedniej jakości spawu są właściwie dopasowane do elektrod urządzenia do zgrzewania przetwornicy.

Nowoczesny rynek ma bardzo duży zakres spawania elektrycznego. Wszystkie różnią się rodzajem, materiałem powłokowym i innymi cechami. Poniżej sugerujemy zapoznać się z dostępnymi opcjami i wybrać najbardziej odpowiedni.

Spis treści

Rodzaje elektrod spawalniczych dla falownika

Wszystkie istniejące elektrody do spawania elektrycznego są podzielone na topliwe i nie topiące się. Sercem elektrody topnikowej jest pręt z drutu metalowego, pokryty specjalną powłoką na zewnątrz. Dzięki powłoce łuk spawalniczy może trwale spaść, a powłoka zapewnia również dobrą ochronę szwu przed gazem i żużlem.

Elektrody, które Przeznaczenie - do spawania stali nieokreślony, jak również miedzi, stali nierdzewnej, żeliwa i innych metali są produkowane z określonego stopu. Nie zużywające się typy elektrod są używane najczęściej podczas pracy ze spawaniem argonem.

Pracujące elementy spawające są dostępne w różnych długościach i średnicach. Długość elektrody zależy od właściwości stali stopowych produktów walcówki, i może wynosić od 30 do 45 centymetrów.

Bez względu na średnicę, wszystkie typy elektrod są szeroko stosowane. Jedynym wyjątkiem jest średnica 1,6 mm. Ten typ elektrod jest dostępny tylko na zamówienie. Rosyjscy spawacze praktycznie nie są wykorzystywani.

Najczęściej stosowaną klasyfikacją wszystkich istniejących elektrod jest ich cel. Na podstawie tego parametru elektrody są podzielone na:

• Zaprojektowany do pracy ze stalą węglową i niskostopową.

• Do pracy ze stalami żaroodpornymi o wysokiej wytrzymałości.

• "Elektrody do stali nierdzewnej" - do pracy ze stalą wysokostopową.

• "Elektrody do aluminium".

• Elektrody do spawania części miedzianych i produktów na ich podstawie.

• Elektrody do żeliwa.

• Do naprawy i napawania.

• Do spawania metali, których skład nie jest zdefiniowany.

Bardzo często stosuje się klasyfikację według rodzaju powłoki elektrod. Istnieją cztery główne typy powłok, ale tylko dwa są szeroko stosowane.

Elektrody typu podstawowego.

Otrzymali swoją nazwę, ponieważ pręt elektrody ma tak zwaną główną powłokę. Najbardziej popularną spośród elektrod głównych jest model SSSI 13/55. Zastosowanie tego produktu umożliwia uzyskanie wysokiej jakości szwów o wysokiej odporności na uderzenia, wytrzymałości i plastyczności. Ponadto, te połączenia rzadko wykazują krystaliczne pęknięcia, są one słabo podatne na "starzenie". Elektrody SSSI, z reguły, są wykorzystywane do prac spawalniczych o zwiększonej odpowiedzialności i produktów, które będą działać w trudnych warunkach. Wadami tego rodzaju elektrod może zawierać przedłużenie łuku niestabilność powłoki na wilgoć i rdzę, albo wygląd oleju w sąsiedztwie spoiny. Wszystko razem może doprowadzić do pojawienia się mikroporów. Ponadto, główne elektrody mogą pracować tylko przy wstecznym prądzie stałym.

Drugi typ elektrod ma powłokę rutylową.

Produkty te są wykorzystywane do spawania części wykonanych z metalu o niskiej zawartości węgla, najczęściej stosuje się markę MR-3. Elektrody te wyróżniają się dobrymi właściwościami technologicznymi, a mianowicie:

• Łuk elektryczny stabilnie spala się zarówno na stałym, jak i zmiennym prądzie.

• Gorący metal praktycznie nie jest natryskiwany.

• Wysokiej jakości szwy dla dowolnej pozycji części do spawania.

• Bardzo dobra separacja żużla.

• Elektrody mogą być używane do pracy na brudnych i zardzewiałych powierzchniach.

• Gotowe szwy spawalnicze mają bardzo dobry wygląd, bez porów i ubytków.

• Nadaje się do spawania części ze stali o niskiej zawartości węgla.

Dobieramy elektrodę uwzględniając materiał i tryb pracy

Przy doborze elektrody do pracy, oczywiście, odgrywa ważną rolę, jednak dodatkowo jeszcze trzeba wiedzieć, jak polaryzacja i prąd trzeba działać w każdym przypadku. Prawie wszystkie falowniki wykorzystują prąd stały. Pracując z prądem stałym, część elektrody można połączyć na kilka sposobów, a mianowicie:

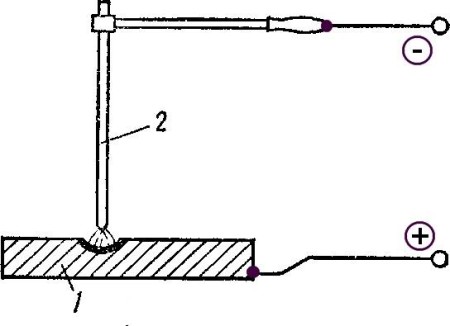

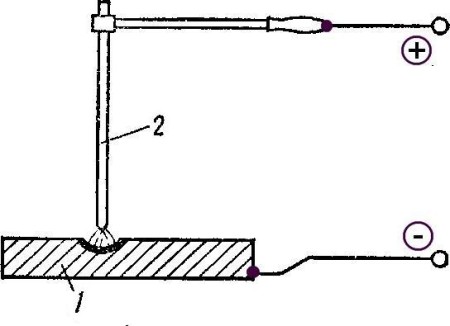

Jeśli biegunowość jest prosta, elektroda jest połączona z "minus", a część z "plus".

Podczas pracy w odwrotnej polaryzacji - odwrotnie, elektroda jest połączona z „oraz” i przedmiot obrabiany „minus”.

Podczas pracy, wyższa temperatura jest wytwarzana przy bezpośredniej polaryzacji, jeśli porównać ją z tymi samymi wartościami podczas pracy z odwrotną polaryzacją. Dlatego prace nad odwrotną polaryzacją mają sens w następujących przypadkach:

• Jeśli chcesz spawać cienką blachę. Ponieważ temperatura na odwrotnej polaryzacji jest mniejsza, obrabiany przedmiot nie pali się.

• Podczas pracy z wysokostopową stalą. "Reverse" w tym przypadku znacznie zmniejsza prawdopodobieństwo przegrzania części.

Praca nad polaryzacją bezpośrednią jest lepsza w przypadku masywnych kęsów, które muszą być dobrze rozgrzane w przypadku wysokiej jakości spawania.

W spawaniu istnieją trzy główne cechy, które bezpośrednio wpływają na jakość pracy:

• Prąd spawalniczy.

• Średnica obrabianego przedmiotu.

• Grubość materiału roboczego.

Na wstępie należy określić zależność średnicy elementu roboczego od grubości obrabianej części. Na przykład grubość stali do 1,5 mm. zaparza się prawie zawsze za pomocą półautomatycznej maszyny lub spawania argonem.

Spawanie łukowe praktycznie nie jest do tego wykorzystywane. Grubość stali 2 mm jest gotowana za pomocą elektrod o średnicy 2,5 mm. Do jakościowego spawania stali o grubości 3 mm potrzebne są elektrody o średnicy 2,5-3 mm.

Do stali o grubości 5 mm - elektroda 3.2-4 mm.

W pracy z produktami o grubości od 6 do 12 mm. Stosuje się elementy robocze o średnicy 4-5 mm.

Do stali grubszej niż 13 mm. stosuje się elektrodę 5 mm.

Ważny punkt: im większa średnica elektrody, tym niższa gęstość prądu roboczego. W rezultacie łuk zaczyna oscylować, "wędrować", zmieniać długość i zachowywać się niestabilnie. Z tego powodu głębokość szwu zmniejsza się, a szerokość, przeciwnie, rośnie. W większości przypadków producenci takich elektrod wskazują na opakowaniu wymagany prąd spawania. Jeśli producent nie podał niezbędnych informacji, należy skoncentrować się na następujących wskaźnikach:

• W przypadku elektrody o średnicy 2 mm wymagany jest prąd o wartości 55-65 A.

• Dla elektrody o szerokości 2,5 mm - 65-80 A.

• Dla 3 mm - 70-130A.

• Dla 4 mm - 130-160 A.

• Dla 5 mm - 180-210 A.

• Dla 6 mm - 210-240 A.

Wychodząc z powyższego - przy wyborze elementu roboczego o określonej średnicy do spawania należy przede wszystkim zwrócić uwagę na grubość przedmiotu obrabianego. Jeśli pracujesz na cienkiej metalowej elektrodzie o dużej średnicy lub przekraczasz prąd spawania, zawsze będą występowały pory w złączu.

Oznaczenie elektrod spawalniczych

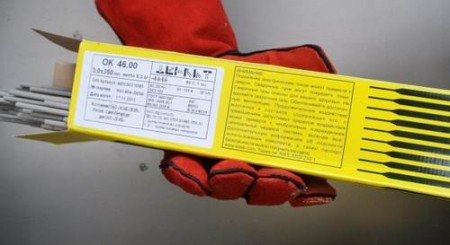

Najbardziej znaną marką wśród zagranicznych producentów elektrod jest ESAB.

Nazwa każdego rodzaju elektrod tej marki zaczyna się od OK, po którym następuje 4-cyfrowe oznaczenie. Jest tak wiele wariacji na sprzedaż, ale najczęściej są to:

• OK 46,00 - elektroda jest prawie identyczna z właściwościami marki MR-3. Doskonały do pracy ze stalami niskostopowymi i węglowymi, odpowiedni do prądu zmiennego i stałego. Zapewnia wysokiej jakości szew.

• OK 48,00. Zaprojektowany do pracy na odpowiedzialnych strukturach. Pracuj tylko na prądzie stałym.

• OK 61,30 i OK 63,20. Używany do spawania "stali nierdzewnej" prawie wszystkich marek. Przed zakupem zdecydowanie powinieneś zapytać konsultanta ds. Sprzedaży, czy te elektrody są odpowiednie do pracy z konkretną marką stali nierdzewnej.

• OK 68,81. Piękny model. Doskonały do spawania wyrobów ze stali o nieokreślonym składzie i trudnych do spawania części.

• OK 92,60. Elektrody do żeliwa i połączenia części żeliwnych z różnymi rodzajami stali.

• OK 96.20. Elektrody do aluminium.

Kryteria doboru odpowiednich elektrod

Analizując wszystkie powyższe, można zidentyfikować kilka kluczowych punktów, na które należy zwrócić uwagę wybierając elektrody do spawania elektrycznego. Na początek musisz dokładnie określić, z którym metalem chcesz pracować i wybrać elektrodę według rodzaju metalu. Jeśli musisz pracować z odpowiedzialnym projektem, lepiej nie oszczędzać i kupować produkty od znanego producenta. Na przykład szwedzkie produkty, o których wspomnieliśmy powyżej, okazały się bardzo dobre. Jeśli potrzebujesz spawać części ze stali węglowej, pamiętaj o utrzymaniu powierzchni w czystości. Jeśli jest pokryty olejem, wilgotnym lub zardzewiałym, powinieneś kupić elektrody z powłoką rutylową. Jeśli konieczna jest praca na krytycznych konstrukcjach, zaleca się stosowanie elementów roboczych z podstawową powłoką.

Jednak w każdej sytuacji należy pamiętać, że wszystkie produkty wymagają wstępnego przygotowania powierzchni. Ponadto należy dokładnie określić grubość obrabianego przedmiotu, na podstawie którego wybrać optymalny prąd spawania.

Proces selekcji powinien być traktowany w sposób możliwie odpowiedzialny. Jeśli elektrody są wybrane poprawnie, nawet najtańszy inwerter może ugotować prawie każdy metal na najwyższym poziomie.

https://www.youtube.com/watch?v=E4in4gDJNvs