Dlažební desku můžete vyrobit sami. Chcete-li to, co potřebujete vědět, jaké materiály jsou potřebné pro kvalitativní složení, které se používají nástroje pro odlévání a jaké jsou formy a typy desek. O tomhle všechno budeme hovořit v níže uvedeném článku.

Obsah

Formy pro výrobu dlaždic, co to je?

Forma pro dlaždice je jakýmsi rámem, ve kterém se nalije beton. Pak směs přechází do tvaru této samotné skeletu, drží se ve tvarované podobě, dokud úplně nevyschne a neodstraňuje se pro své zamýšlené použití. Formuláře pro výrobu dlaždic mohou být vyrobeny sami nebo zakoupeny v obchodě. V budově supermarketu najdete všechny potřebné materiály, ruční práce: dřevěných latí, omítky, hřebíky, formy, kontejnery, šablony.

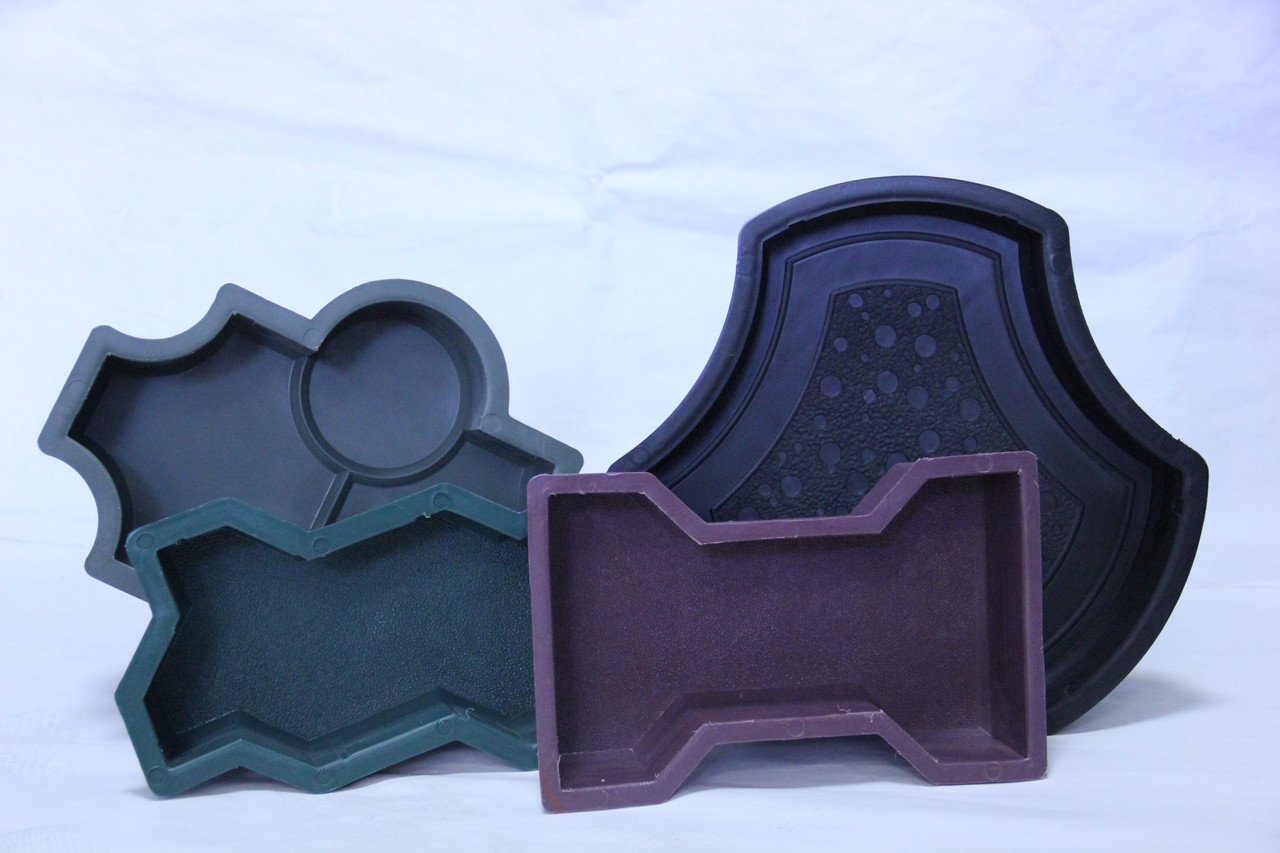

Mezi připravenými formami existuje mnoho rozdílů. Za prvé, rozdíly jsou v kvalitě materiálu, pak ve velikosti, ve formě. Obvykle se rozlišují následující formy pro výrobu dlažebních desek:

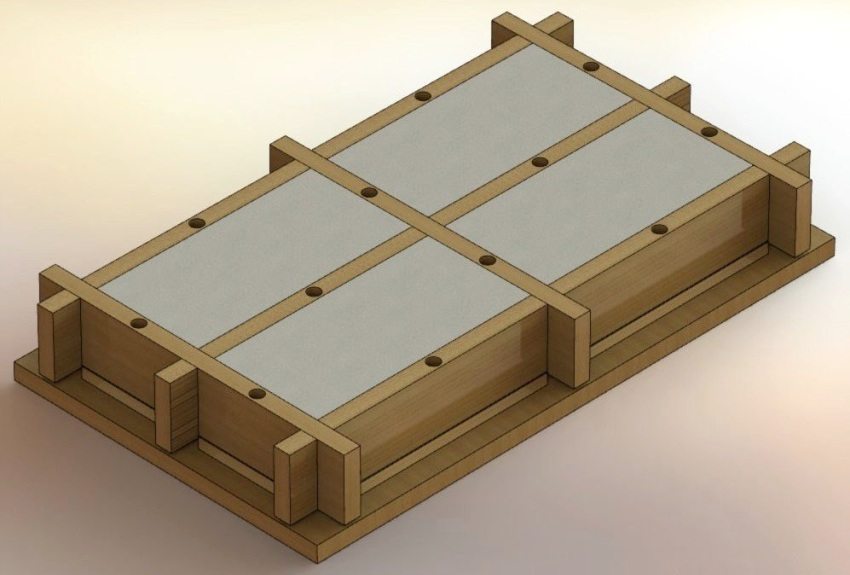

- Tvar dřeva - dřevěný rám, který je určen pro opakované přijímání dlaždic. Nicméně kvůli nedostatku povlaku odolného proti vlhkosti po dlouhou dobu tato forma nestačí. Tato možnost je však považována za nejekonomičtější a lze ji vyrábět nezávisle;

- Forma silikonu - má silný povlak, tento formulář může být používán po dlouhou dobu. Po výrobě dlaždic je dokončený polotovar dobře oddělen od silikonových stěn. Takové formy mohou být použity nejen pro výrobu dlažebních desek, ale také pro výrobu fasádních nebo dekoračních dlaždic;

- Plastová forma - levný a také opakovaně použitelný nástroj. Prodává se v supermarketech různých tvarů a velikostí. Nejvíce trvanlivé formy jsou vyrobeny z polyesterolu. Jedním ze zřejmých nedostatků těchto forem je obtížný zářez. Tento problém lze vyřešit pomocí maziv;

- Kovová forma - jedna z nejtrvalejších možností. Po dokončení výroby dlaždice v této formě je snadno extrahováno odklepnutím. V tomto případě zůstává návrh formuláře neporušený. Při výběru kovových forem je nutné zastavit na forem z nerezavějící oceli, protože pokud jsou v kontaktu s vodou, čisté železné konstrukce se snadno oxidují;

- Formy z improvizovaných materiálů - Formy ve formě kontejnerů budou vhodné pro zdiva. Stojí za výběr kontejner s hladkými hranami bez zaoblených rohů. Dokončená dlaždice bude snadněji ukotvena bez mezery.

Plastové formy na výrobu dlaždic

Formy plastů - nejdostupnější nástroj pro výrobu dlaždic. Vydrží více než 100 produktů. Z polymerního materiálu můžete zvolit nejvhodnější strukturu. Levné formy mohou být trojúhelníkové, kulaté, kosočtverečné, celulární, standardní čtvercové nebo obdélníkové. Mohou být zakoupeny v jakémkoli supermarketu budovy nebo z kapalného plastu.

Polyesterol se používá k výrobě tvarů dlaždic. Jedná se o nejvíce odolný polymer z vypouštění plastových látek. Zpravidla se prodává ve formě granulí. Při práci se ohřejí a nalévají do dřevěného rámu, který je vložen do mobilního zásobníku. Po ochlazení formy se kostra rozebírá a vnitřní povrch se otírá brusným papírem. Takže okraje tvaru budou co nejrovnější. Následně je článek mazán olejem a může být použit pro práci.

Výroba dlažebních desek vlastním rukama krok za krokem

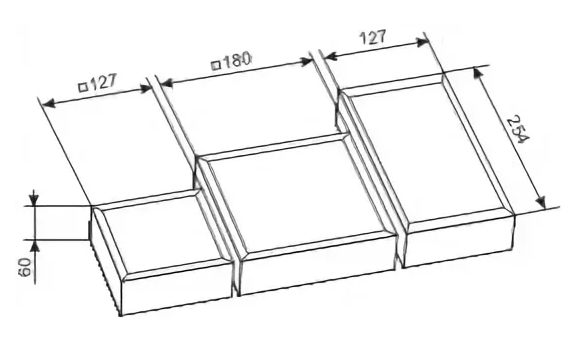

Nejjednodušší a nejspolehlivější forma pro výrobu dlažbových desek, kterou dokonce i začátečník může dostat, je dřevěná forma. Může být vyroben z desek nebo prken. Pouze návrh takové dlaždice nebude nejsložitější. Obvykle jsou to dřevěné a čtvercové tvary stejné velikosti. Podobně v této podobě můžete vytvořit rám v podobě domu, kosočtverce, obdélníku. Obtížnost návrhu spočívá v vícenásobném spojování stěn formy. Jste-li připraveni na pokusy, pak nakládejte na nehty.

nástroje, zařízení, spotřební materiál

Než začnete vyrábět formu, potřebujete vytvořit formu, ze které budeme mít dlažbu. Můžete to udělat podle předtím vykresleného náčrtu. Takže bude jasné, kolik materiálu bude nutné pro sklizeň. Vše, co potřebujete, je jednoduchá tužka, pravítko a prázdný papír. Varianty materiálů pro formu mohou být velmi odlišné od dřeva k kovu. Zvažujeme nejjednodušší příklad - formu stromu.

Vytvořte dřevěnou formu pro výrobu dlaždic může být následující:

- Vezměte si kus papíru, náčrtek s přibližným tvarem a velikostí. Může to být čtverec, obdélník, kosočtverec nebo jiné tvary. Zvažte výrobní možnosti tak, aby byly vhodné z vybraného materiálu;

- Tyto parametry přeneste do materiálů. Měření na stromu délky, šířky a výšky lamel;

- Použijte pilou nebo pilařskou pilu, přetáhněte tyče do pravých částí;

- Upevněte držáky spolu se sponami nebo nehty.

zařízení pro výrobu dlažebních desek

Mnoho řemeslníků se mýlí, že pro výrobu dlažebních desek je zapotřebí pouze forma. Kromě formuláře je třeba připravit mnoho dalších pomocných nástrojů:

- Formulář - hlavní nástroj, který si můžete koupit v obchodě nebo si vyrobit vlastní;

- Zásobník nebo stát- zde je třeba, abyste vyplněnou formu vložili do cementové směsi. Tam bude sucho a zůstane až do okamžiku extrakce. Pokud plánujete hromadnou výrobu dlaždic, je lepší získat velkou police nebo paletu;

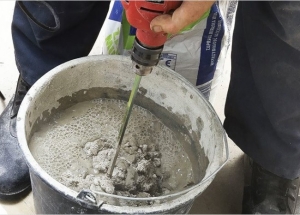

- Kapacita - je potřeba míchat roztok. Může to být kovová nádoba nebo plastová nádoba, určená speciálně pro míchání malt. Namísto kapacity můžete použít betonový mixér;

- Lopata - pro míchání cementu;

- Scoop - pro rozvinutí směsi na dlaždicových formách;

- Mazivo - pro rozmazání forem, aby se zabránilo zablokování směsi se stěnami rámu. Pro tento účel můžete použít běžný rostlinný olej nebo tuky, a to i v obchodě se speciálními antiadhezivními maziva pro prodej forem;

- Úroveň - pomocí toho určíte, zda je tvar nebo série formulářů přesně stejná;

- Zesílená síťovina - zvyšuje pevnost konstrukce;

- Špachtle - nezbytné pro vyrovnání povrchu;

- Vibrační stůl - požadované pro výrobu dlaždic metodou vibrací;

- Brusný papír - s abrazivní vrstvou H6-8. Potřeba dokončit broušení na povrchu dlažby.

cement pro dlažby, jak si vybrat

Cement pro výrobu dlaždic by měl být vybrán podle kvalitativních vlastností, které lze použít pro výrobu dlaždic. Takový cement by se neměl rozpadat, měl by obsahovat určitý podíl cementového slinku, sádry a některých minerálních přísad. Normy pro obsah látek určuje společnost GOST. Informace o kvalitě přípravku jsou vždy předepsány na obalu a doprovodné dokumentaci.

Ideální pro výrobu dlažebních desek bude cementová třída M-400, PC-400 nebo PC-500. Vše, co obsahuje níže uvedené obrázky, pro výrobu dlaždic není vhodné. První možnost, M-400, je vhodná pro zdiva. PC-500 a související řešení jsou vhodná pro profesionální výrobu. Tyto hmoty mohou odolat těžkým nákladům a vyznačují se zvýšenou pevností.

Zkratka PC portlandský cement. Hodnoty 400 a výše udávají stupeň tvrdosti materiálu. D - označuje přítomnost přísad, jestliže se čísla vedle tohoto písmena rovnají - 0, potom cementová směs neobsahuje přísady. GOST připouští nečistoty z minerálních látek, stejně jako fosfor, fluor, bór v množství, které umožňuje příslušnou dokumentaci. Kvalitní cement nemá žádné cizí pachy, prostě nemá suroviny GOST. Barva portlandského cementu je od šedé až šedozelené barvy, kde zelené odstíny označují příměs železa. Je lepší zakoupit materiály ve stavebních obchodech, kde se budete řídit příslušnou značkou, řadou a názvem.

připravíme směs písku a cementu

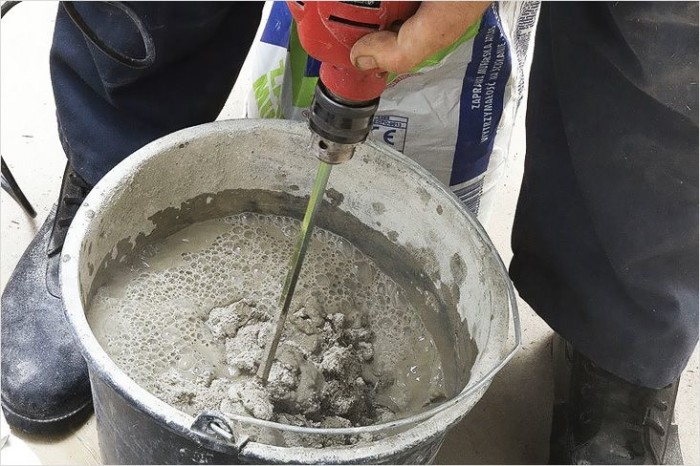

Písek-cementová směs je materiál, ze kterého jsou vyráběny dlažby. Můžete jej připravit bez zvláštních zařízení. Dost stock kvalitní cement (ne méně než M-400), písek, štěrk, změkčovadla, modifikátory a barviva, chcete-li vytvářet barevné dlaždice. Jako hnětací zařízení můžete použít betonovou míchačku nebo běžný žlab s lopatou. Příprava řešení pro formy na 1: 2: 2, v prvním vody, potom se obě části cementu se přidá 2 díly drceného kameniva.

Zpravidla se v obchodech prodává cement s obalem 25, 50 kg. U 50 kg cementu potřebujeme 2 kbelíky vody (asi 20 litrů). Voda se odebírá v čerstvé čisté formě, přidá se k nádrži pro vymeshivaniya. Plastifikátor se připraví shora. Je připravena podle poměrů pro určité množství kg. V našem případě 50 kg. Pak se barvivo naplní, pokud je předepsáno receptem.

Po přidání drceného kamene. Jemná frakce se naplní ve výši 3 kbelíků o objemu 12 litrů. Směs se důkladně promíchá a pak se přidá ve stejném množství (3 kbelíky nebo 50 kg) cement. Směs se opět důkladně promíchá. V získané homogenní hmotě se opět naplní kbelík se sutinami, smíchá se a přidá se písek. Dále budete potřebovat 4 kbelíky písku. Po každém kbelíku se roztok promíchá. Pokud hmotnost není dostatečná, můžete nalít trochu vody. Poslední etapa přidá ještě jednu kbelík drceného kamene (12 litrů). Nyní se výsledná hmota smíchá na stejnou hustotu a rozprostírá se přes formy. Bude lepší, kdyby hotové formuláře byly pokryty filmem. Takže žádné zbytky nebo náhlé srážky nebudou poškozovat dlaždice. Aby nedošlo k přilnutí k roztoku, musí být předem namazány s olejem nebo speciální antiadhezní směsí.

Technologie výroby dlažebních desek

Ve skutečnosti existují tři typy technologií pro výrobu dlažebních desek:

- Vibropress;

- Vibrace;

- "S vlastními rukama."

Jedním z nejkomplexnějších a nákladnějších procesů je výroba dlaždic pod vibropresou. Formy s dlaždicemi jsou uloženy na vibračním stole / vibrujícím poli, pak jsou stlačeny strojem a teprve čekají na sušení. Tato výroba je nejspolehlivější. Maltová hmota se během léčby stává co nejrychleji. Všechny částice směsi jsou vzájemně spojeny co nejblíže. Připravené dlaždice vyrobené pomocí vibroprese mohou být umístěny na cestách s vysokou intenzitou pohybu.

Dlaždice pro chodníky vyráběné metodou vibrací mohou být také použity pro pěší cesty, parky, hromádky na zastávkách, ve dvořech. Je připravena na speciální stůl s vibracím po dobu 2 hodin. Poté se vibrační režim vypne a formy se přirozeně vyschnou do 2 dnů.

Nezávislá výroba dlažebních desek nejčastěji neposkytuje ani vibrační stůl, ani vibropresu, protože je to drahé zařízení. Výrobní proces se omezuje na hnětení roztoku v nádobě a uspořádání forem. Taková dlažba je považována za křehčí a je vhodná pouze pro domácí použití: pokládání zahradních chodníků, prostor u domu, altán, barbecue. To znamená, že na místech, kde je malé množství dopravy.

Užitečné tipy

- Všechny formy pro výrobu dlažebních desek jsou určeny pro určitý počet odlitků. Kromě toho kachna vyschne do 2 dnů. Proto vytvořte co nejvíce forem. Takže můžete v krátké době vyrobit potřebné množství dlaždic;

- Nejjednodušší vyjímání desek pochází z plastových a silikonových forem. To se vysvětluje jejich pružností a plasticitou;

- Smíchejte pouze množství roztoku, které se vejde do stávajících forem. V opačném případě roztok vysuší a zmizí. Dokonce i když se pokusíte použít na dlaždice směs před dvěma nebo třemi dny, pak vězte, že taková dlaždice se pokryje malými prasklinami a rozpadne se;

- Pokud máte zbylou směs cementu, použijte ji k pokrytí prasklin ve stěnách domu;

- Při manuálním hnětení směsi dlaždic namísto lopaty můžete použít vrták s tryskou pro směšovací roztoky;

- Jako formy pro výrobu dlaždic můžete používat nejen nádoby na potraviny, ale také ořezávání trubek s velkým průměrem;

- Pro přípravu směsi písku a cementu používejte pouze vysoce kvalitní materiály. Všechny z nich by neměly obsahovat cizí nečistoty a nečistoty;

- Nikdy nepoužívejte dlaždice až do úplného vysušení. Proces sušení trvá déle než 2 dny. Po 2 dnech můžete jednoduše bezpečně odebrat materiál z formy, ale dutina dlaždice je rovnoměrně vysušena za 10-12 dní.